Сред нелинези оксиди, алумините има добри механични свойства, висока температурна устойчивост и устойчивост на корозия, докато мезопореста алуминиев оксид (МА) има регулируем размер на порите, голяма специфична повърхност, голям обем на порите и други производствени разходи, който се използва широко при катализа, контролирано освобождаване на наркотици, адсорбция и други ниви, като например пукнатина, хидрокрек и хидродесуризация на петно, като например крекинг. Алуминиев оксид обикновено се използва в индустрията, но това ще повлияе пряко на активността на алуминиев оксид, експлоатационния живот и селективността на катализатора. Например, в процеса на пречистване на автомобилни отработени газове, депозираните замърсители от добавки за двигателно масло ще образуват кокс, което ще доведе до запушване на катализаторни пори, като по този начин ще намали активността на катализатора. ПАВ може да се използва за регулиране на структурата на алуминиевия носител, за да се образува Ma.Провеността на неговата каталитична характеристика.

MA има ограничен ефект, а активните метали се деактивират след високотемпературна калциниране. Освен това, след високотемпературна калциниране, мезопорестата структура се срива, скелетът на МА е в аморфно състояние и повърхностната киселинност не може да отговори на изискванията му в областта на функционализацията. Лечението с модификация често е необходима за подобряване на каталитичната активност, мезопореста структура стабилност, повърхностна термична стабилност и повърхностна киселинност на материали на МА. Компементите групи за модификация включват метални хетероатоми (Fe, Co, Ni, Cu, Zn, Pd, Pt, ZR и др.) И метални оксиди (TiO2, Nio, Co3O4, Cuo, Cu2O, Re2o7 и т.н.) скелет.

Специалната електронна конфигурация на редките земни елементи прави неговите съединения да имат специални оптични, електрически и магнитни свойства и се използват в каталитични материали, фотоелектрически материали, адсорбционни материали и магнитни материали. Rare earth modified mesoporous materials can adjust acid (alkali) property, increase oxygen vacancy, and synthesize metal nanocrystalline catalyst with uniform dispersion and stable nanometer scale.Appropriate porous materials and rare earths can improve the surface dispersion of metal nanocrystals and the stability and carbon deposition resistance of catalysts. В този документ ще бъде въведена рядка модификация на Земята и функционализация на МА за подобряване на каталитичните характеристики, термична стабилност, капацитет за съхранение на кислород, специфична повърхностна площ и структура на порите.

1 MA подготовка

1.1 Подготовка на алуминиев носител

Методът на приготвяне на алуминиев носител определя разпределението на структурата на порите и общите му методи за подготовка включват метод на дехидратация на псевдо-боемит (PB) и метод на SOL-гел. Pseudoboehmite (PB) беше предложен за първи път от Calvet, а H+промотира пептизация за получаване на γ-Alooh колоидна Pb, съдържаща междинна вода, която се калцинира и дехидратира при висока температура, за да се образува алуминий. Според различни суровини, той често се разделя на метод на утаяване, метод на карбонизация и метод на хидролиза на алкохола.

PB обикновено се приготвя по метод на валежи. Алкалите се добавят в алуминатен разтвор или киселина се добавя в алуминатен разтвор и се утаява за получаване на хидратиран алуминий (утаяване на алкали) или киселина се добавя в алуминий утаяване, за да се получи алуминиев монохидрат, който след това се промива, изсушава и калцира, за да се получи PB. Методът на валежи е лесен за работа и ниска цена, което често се използва при индустриалното производство, но се влияе от много фактори (рН на разтвора, концентрация, температура и т.н.) и това състояние за получаване на частица с по -добра дисперсимост е строго. При метода на карбонизация Al (OH) 3Is, получен чрез реакцията на CO2and Naalo2, и Pb може да се получи след стареене. Този метод има предимствата на простата работа, високо качество на продукта, без замърсяване и ниска цена и може да приготви алуминиев оксид с висока каталитична активност, отлична устойчивост на корозия и висока специфична повърхност с ниска инвестиция и висока възвръщаемост. Алуминиев метод на хидролиза на алкаксид често се използва за приготвяне на PB с висока число. Алуминиевият алкоксид се хидролизира, за да образува алуминиев оксид монохидрат и след това се обработва за получаване на PB с висока чистота, който има добра кристалност, равномерна част от частиците, концентрирано разпределение на размера на порите и висока цялост на сферичните частици. Процесът обаче е сложен и е трудно да се възстанови поради използването на определени токсични органични разтворители.

В допълнение, неорганичните соли или органичните съединения на металите обикновено се използват за приготвяне на алуминиеви прекурсори по метод на SOL-гел, а чистата вода или органични разтворители се добавят за приготвяне на разтвори за генериране на SOL, който след това се желира, изсушава и пече. Понастоящем процесът на подготовка на алуминиев оксид все още се подобрява въз основа на метода на дехидратация на PB, а методът на карбонизация се превърна в основен метод за производство на промишлени алуминиеви алуминиеви алуминиеви алуминиеви алуминиеви алуминиеви алуминиеви алуминиеви алуминиеви алуминиеви алуминиеви алуминиеви алуминиеви алуминиеви алуминиеви.

1.2 MA подготовка

Конвенционалният алуминиев оксид не може да отговаря на функционалните изисквания, така че е необходимо да се подготвят високоефективни MA. Методите за синтез обикновено включват: метод на нано-зарязване с въглеродна плесен като твърд шаблон; Синтез на SDA: Процес на самосглобяване, предизвикан от изпаряване (EISA) в присъствието на меки шаблони като SDA и други катионни, анионни или неионни повърхностноактивни вещества.

1.2.1 Процес на EISA

Мекият шаблон се използва в кисело състояние, което избягва сложния и отнемащ време процес на метода на твърда мембрана и може да реализира непрекъснатата модулация на блендата. Подготовката на МА от Айза привлече много внимание поради лесната му наличност и възпроизводимост. Могат да се подготвят различни мезопорни структури. The pore size of MA can be adjusted by changing the hydrophobic chain length of surfactant or adjusting the molar ratio of hydrolysis catalyst to aluminum precursor in solution.Therefore, EISA, also known as one-step synthesis and modification sol-gel method of high surface area MA and ordered mesoporous alumina (OMA), has been applied to various soft templates, such as P123, F127, Триетаноламинът (TEA) и др. EISA може да замени процеса на съвещание на органоалуминиевите прекурсори, като алуминиеви алкоксиди и шаблони за повърхностно активно вещество, обикновено алуминиев изопропоксид и p123, за осигуряване на мезопореста материал. Мезофаза, образувана от мицели на ПАВ в СОЛ.

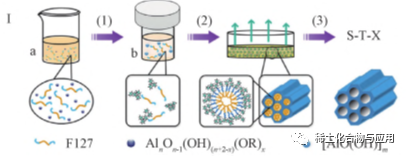

В процеса на EISA използването на неводни разтворители (като етанол) и агенти за органично комплексиране може ефективно да забави хидролизата и скоростта на кондензация на организационните прекурсори и да индуцира самосглобяването на OMA материали, като Al (или) 3 и алуминиев изопропоксид. Въпреки това, при неводни летливи разтворители, шаблоните за повърхностно активно вещество обикновено губят своята хидрофилност/хидрофобност. В допълнение, поради забавянето на хидролизата и поликондензацията, междинният продукт има хидрофобна група, което затруднява взаимодействието с шаблона на повърхностно активното вещество. Само когато концентрацията на повърхностно активното вещество и степента на хидролиза и поликондензация на алуминий постепенно се увеличават в процеса на изпаряване на разтворителя може да се извърши самосглобяването на шаблон и алуминий. Следователно, много параметри, които влияят на условията на изпаряване на разтворителите и реакцията на хидролиза и кондензация на прекурсори, като температура, относителна влажност, катализатор, скорост на изпаряване на разтворителя и т.н., ще повлияят на крайната структура на сглобяването. Както е показано на фиг. 1, OMA материали с висока термична стабилност и високи каталитични характеристики се синтезират чрез самосглобяване, предизвикано от солвотермично изпаряване (SA-EISA). Солвотермичното лечение насърчава пълната хидролиза на алуминиевите прекурсори за образуване на малки по-големи клъстерни алуминиеви хидроксилни групи, което подобрява взаимодействието между повърхностноактивните вещества и алуминий. Два мезомерна шестоъгълна мезофаза се образува. В традиционния процес на EISA процесът на изпаряване е придружен от хидролизата на органоалуминиевия прекурсор, така че условията на изпаряване имат важно влияние върху реакцията и крайната структура на OMA. Солвотермичната стъпка на лечение насърчава пълната хидролиза на алуминиевия прекурсор и произвежда частично кондензирани клъстерирани алуминиеви хидроксилни групи.ома се образува при широк спектър от условия на изпаряване. В сравнение с MA, приготвен по традиционен метод на EISA, OMA, приготвен по метод SA-EISA, има по-голям обем на порите, по-добра специфична повърхност и по-добра термична стабилност. В бъдеще методът на EISA може да се използва за приготвяне на ултра-голям бленда MA с висока скорост на конверсия и отлична селективност, без да се използва Reaming Agent.

Фиг. 1 Диаграма на потока на SA-EISA метод за синтезиране на OMA материали

1.2.2 Други процеси

Конвенционалната MA подготовка изисква прецизен контрол на параметрите на синтеза, за да се постигне ясна мезопореста структура, а отстраняването на шаблонни материали също е предизвикателно, което усложнява процеса на синтез. Понастоящем много литератури съобщават за синтеза на МА с различни шаблони. През последните години изследванията се фокусираха главно върху синтеза на МА с глюкоза, захароза и нишесте като шаблони чрез алуминиев изопропоксид във воден разтвор. Повечето от тези МА материали се синтезират от алуминиев нитрат, сулфат и алкоксид като източници на алуминий. Ma ctab също се получава чрез директна модификация на PB като алуминиев източник. MA с различни структурни свойства, т.е. AL2O3) -1, AL2O3) -2 и AL2O3 и имат добра термична стабилност. Добавянето на ПАВ не променя присъщата кристална структура на Pb, но променя режима на подреждане на частиците. В допълнение, образуването на Al2O3-3 се образува от адхезията на наночастиците, стабилизирани от PEG или агрегация на органичен разтворител или агрегация около PEG. Разпределението на размера на порите на AL2O3-1 обаче е много тясно. В допълнение, катализаторите на базата на паладий се приготвят със синтетичен МА като реакция на изгаряне на метан. Катализаторът, поддържан от Al2O3-3, показва добра каталитична ефективност.

За първи път МА със сравнително тясно разпределение на размера на порите се приготвя чрез използване на евтина и алуминиева алуминиева черна шлака ABD. Производственият процес включва процес на извличане при ниска температура и нормално налягане. Твърдите частици, оставени в процеса на извличане, няма да замърсят околната среда и могат да бъдат натрупани с нисък риск или повторно използвани като пълнител или агрегат в бетонна нанасяне. Специфичната повърхност на синтезирания МА е 123 ~ 162m2/g, разпределението на размера на порите е тесно, радиусът на пика е 5,3 nm, а порьозността е 0,37 cm3/g. Материалът е наноразмер, а размерът на кристала е около 11 nm. Синтезът на твърдо състояние е нов процес за синтезиране на МА, който може да се използва за производство на радиохимичен абсорбиращ за клинична употреба. Алуминиев хлорид, амониев карбонат и глюкозни суровини се смесват в моларно съотношение 1: 1.5: 1.5, а МА се синтезира от нова механохимична реакция на твърдо състояние. По този начин осъзнавайки използването на големи дози131i [nai] капсули за лечение на рак на щитовидната жлеза.

В бъдеще, в бъдеще могат да се разработят и малки молекулни шаблони за изграждане на многостепенни пори структури, ефективно регулиране на структурата, морфологията и повърхностните химични свойства на материалите и генериране на голяма повърхностна площ и подредена червейна дупка Ma. Разгледайте евтини шаблони и алуминиеви източници, оптимизирайте процеса на синтез, изяснете механизма за синтез и ръководете процеса.

Метод за модификация от 2 mA

Методите за равномерно разпределяне на активни компоненти на MA носител включват импрегниране, SITU синтез, утаяване, йонен обмен, механично смесване и топене, сред които първите две са най-често използваните.

2.1 Метод на синтез на място

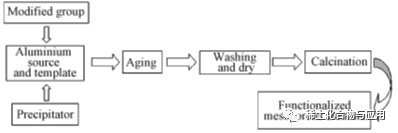

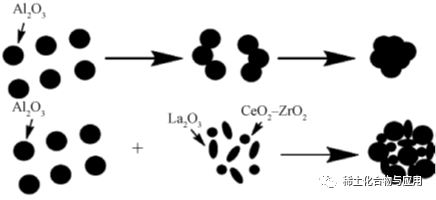

Групите, използвани във функционалната модификация, се добавят в процеса на подготовка на МА за модифициране и стабилизиране на скелетната структура на материала и подобряване на каталитичните характеристики. Процесът е показан на фигура 2. Liu et al. Синтезиран Ni/Mo-Al2O3in situ с P123 като шаблон. И NI, и MO бяха разпръснати по поръчани MA канали, без да се унищожават мезопорестата структура на МА и каталитичната характеристика очевидно беше подобрена. Приемането на метод на растеж in-situ на синтезиран гама-Al2O3Substrate, в сравнение с γ-AL2O3, MNO2-AL2O3has по-голяма специфична повърхностна площ и обем на порите и има бимодална мезопориста структура с тесно разпределение на размера на порите. MNO2-AL2O3HAS бърза скорост на адсорбция и висока ефективност за F- и има широк диапазон на приложение на pH (pH = 4 ~ 10), който е подходящ за практически индустриални условия на приложение. Рециклирането на MNO2-AL2O3 са по-добри от тази на γ-AL2O.структурната стабилност, трябва да бъде допълнително оптимизирана. В обобщение, MA модифицираните материали, получени от синтеза на SITU, имат добър структурен ред, силно взаимодействие между групи и носители на алуминиев оксид, строга комбинация, голямо натоварване на материала и не е лесно да се причини проливането на активни компоненти в процеса на каталитична реакция и каталитичната ефективност се подобрява значително.

Фиг. 2 Подготовка на функционализиран МА чрез синтез на SITU

2.2 Метод на импрегниране

Потапяне на подготвения МА в модифицираната група и получаване на модифицирания материал на МА след лечение, така че да се реализира ефектите на катализа, адсорбция и други подобни. Cai et al. Приготвен MA от P123 по метод на SOL-GEL и го накисва в разтвор на етанол и тетраетилен релент, за да се получи амино модифициран МА материал със силна ефективност на адсорбция. В допълнение, Belkacemi et al. Потопено в ZnCl2Solution чрез същия процес за получаване на подредени цинкови легирани модифицирани материали Ma. Специфичната повърхност и обемът на порите са съответно 394M2/g и 0,55 cm3/g. В сравнение с метода на синтеза на SITU, методът на импрегниране има по-добра дисперсия на елементите, стабилна мезопореста структура и добра ефективност на адсорбцията, но силата на взаимодействие между активни компоненти и алуминиев носител е слаба и каталитичната активност лесно се пречи на външните фактори.

3 Функционален прогрес

Синтезът на Rare Earth MA със специални свойства е тенденцията за развитие в бъдеще. Понастоящем има много методи за синтез. Параметрите на процеса влияят на работата на MA. Специфичната повърхност, обем на порите и диаметър на порите на МА могат да се регулират по тип шаблон и състав на алуминиев прекурсор. Концентрацията на температурата на калциниране и концентрацията на шаблон за полимер влияят върху специфичната повърхностна площ и обема на порите на МА. Suzuki и Yamauchi установяват, че температурата на калциниране е повишена от 500 ℃ до 900 ℃. Блендата може да се увеличи и повърхността може да бъде намалена. В допълнение, лечението с рядка модификация на Земята подобрява активността, повърхностната термична стабилност, структурната стабилност и повърхностната киселинност на МА материалите в каталитичния процес и отговаря на развитието на функционализацията на МА.

3.1 Адсорбент на дефлуориране

Флуорът в питейната вода в Китай е сериозно вреден. В допълнение, увеличаването на съдържанието на флуор в индустриалния разтвор на цинков сулфат ще доведе до корозия на електродната плоча, влошаването на работната среда, намаляването на качеството на електрическия цинк и намаляването на количеството рециклирана вода в системата за изработка на киселини и процеса на електролиза на течноидизирания газ за печене на легла. Понастоящем методът на адсорбция е най -привлекателният сред общите методи за мокра дефуориране. Въпреки това има някои недостатъци, като лош капацитет на адсорбция, тесен наличен диапазон на рН, вторично замърсяване и т.н. Активиран въглерод, аморфен алуминий, активиран алуминиев оксид и други адсорбенти са били използвани за дефрориниране на вода, но цената на адсорбентите е висока, а адсорбционният капацитет на F-in Necrotle разтвор или висока концентрация е нисък. Активираната алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминиев алуминия е станал най-широко изследван адсорид за флуор, тъй като е най-широко изследваната адсорида за флуор, тъй като е най-широко изследваният адсорид за флуор. Адсорбционният капацитет на флуорид и само при рН <6 може да има добра ефективност на адсорбцията на флуорид. Kundu et al. Приготвен MA с максимален капацитет на адсорбция на флуор от 62,5 mg/g. Капацитетът на адсорбция на флуор на МА се влияе значително от неговите структурни характеристики, като специфична повърхност, повърхностни функционални групи, размер на порите и общ размер на порите. Регулирането на структурата и работата на МА е важен начин за подобряване на неговата адсорбционна ефективност.

Поради твърдата киселина на LA и твърдата основа на флуор, има силен афинитет между LA и флуорните йони. През последните години някои проучвания установяват, че LA като модификатор може да подобри адсорбционния капацитет на флуорид. Въпреки това, поради ниската структурна стабилност на адсорбентите на редките земни, по -редки земи се изтичат в разтвора, което води до вторично замърсяване на водата и вреда на човешкото здраве. От друга страна, високата концентрация на алуминий във водната среда е една от отровите за човешкото здраве. Следователно е необходимо да се подготви един вид композитен адсорбент с добра стабилност и без извличане или по -малко извличане на други елементи в процеса на отстраняване на флуор. MA, модифициран от LA и CE, се приготвя по метод на импрегниране (LA/MA и CE/MA). rare earth oxides were successfully loaded on MA surface for the first time, which had higher defluorination performance.The main mechanisms of fluorine removal are electrostatic adsorption and chemical adsorption, the electron attraction of surface positive charge and ligand exchange reaction combines with surface hydroxyl, the hydroxyl functional group on the adsorbent surface generates hydrogen bond with F-, the modification of La and Ce improves the Адсорбционният капацитет на флуор, LA/MA съдържа повече хидроксилни адсорбционни места, а адсорбционният капацитет на F е в реда на LA/MA> CE/MA> MA. С увеличаването на първоначалната концентрация, адсорбционният капацитет на флуор се увеличава. Адсорбционният ефект е най -добър, когато рН е 5 ~ 9, а процесът на адсорбция на флуор се съгласява с изотермичния адсорбционен модел на Langmuir. В допълнение, примесите на сулфатните йони в алуминиев оксид също могат значително да повлияят на качеството на пробите. Although the related research on rare earth modified alumina has been carried out, most of the research focuses on the process of adsorbent, which is difficult to be used industrially.In the future, we can study the dissociation mechanism of fluorine complex in zinc sulfate solution and the migration characteristics of fluorine ions, obtain efficient, low-cost and renewable fluorine ion adsorbent for defluorination of zinc sulfate solution in zinc Hydrometallurgy System и установете модел за контрол на процеса за лечение на висок флуорен разтвор, базиран на рядък Earth MA Nano Adsorbent.

3.2 Катализатор

3.2.1 Суха реформиране на метан

Рядкото земя може да регулира киселинността (основата) на порестите материали, да увеличи свободното място на кислород и да синтезира катализатори с равномерна дисперсия, нанометров мащаб и стабилност. Често се използва за поддържане на благородни метали и преходни метали за катализиране на метанацията на CO2. Понастоящем рядко модифицираните от Земята мезопорести материали се развиват към метаново сухо реформиране (MDR), фотокаталитично разграждане на ЛОС и пречистване на опашния газ. Въпреки това, отлагането на синтероване и въглерод на Ni наночастици върху повърхността на Ni/Al2O3Lead до бързото дезактивиране на катализатора. Следователно е необходимо да се добави ускорител, да се модифицира носителят на катализатора и да се подобри маршрута за подготовка, за да се подобри каталитичната активност, стабилността и устойчивостта на SCORCH. Като цяло, редките земни оксиди могат да бъдат използвани като структурни и електронни промотори в хетерогенни катализатори и CEO2MPROVES дисперсията на Ni и променя свойствата на металния Ni чрез силно метално взаимодействие.

MA се използва широко за подобряване на дисперсията на металите и осигуряване на ограничаване на активните метали, за да се предотврати тяхното агломерация. LA2O3 с високия капацитет за съхранение на кислород повишава устойчивостта на въглерод в процеса на конверсия, а LA2O3 промотира дисперсията на CO върху мезопореста алуминиев оксид, която има висока реформаторска активност и устойчивост. La2O3Promoter увеличава MDR активността на Co/Ma катализатор, а Co3O4and Coal2O4фазите се образуват на повърхността на катализатора. Въпреки това, силно диспергираните LA2O3has малки зърна от 8nm ~ 10nm. В MDR процеса взаимодействието in-situ между LA2O3 и CO2FORMED LA2O2CO3MESOPHASE, което индуцира ефективното елиминиране на CXHY върху повърхността на катализатора. LA2O3Promotes Намаляване на водорода чрез осигуряване на по -висока електронна плътност и засилване на вакантността на кислород в 10%CO/MA. Добавянето на LA2O3 намалява привидната енергия на активиране на CH4Consumption. Следователно, степента на конверсия на CH4 -инкрустация до 93,7% при 1073K K. Добавянето на LA2O3PROPLED каталитичната активност, насърчава намаляването на Н2, увеличава броя на активните CO0 места, произвежда по -малко депозиран въглерод и увеличава вакантността на кислород до 73,3%.

CE и PR бяха поддържани на Ni/Al2O3Catalyst чрез метод за импрегниране на равен обем в Li Xiaofeng. След добавяне на CE и PR, селективността към H2incesed и селективността към CO намалява. MDR, модифициран чрез PR, има отлична каталитична способност и селективността към H2increased от 64,5% до 75,6%, докато селективността към CO намалява от 31,4% Peng Shujing et al. Използван метод на SOL-гел, Ce-модифициран МА се приготвя с алуминиев изопропоксид, изопропанол разтворител и хексахидрат на церей нитрат. Специфичната повърхност на продукта беше леко увеличена. Добавянето на CE намалява агрегацията на пръта-подобни наночастици върху повърхността на МА. Някои хидроксилни групи на повърхността на γ-al2O3 са били основно покрити от CE съединения. Термичната стабилност на МА беше подобрена и не се извършва трансформация на кристална фаза след калциниране при 1000 ℃ в продължение на 10 часа. Wang Baowei et al. Подготвен MA Материал CEO2-AL2O4BY Метод за копчеция. CEO2 с кубични малки зърна беше равномерно разпръснато в алуминиев оксид. След като подкрепя CO и MO на CEO2-AL2O4, взаимодействието между алуминиев оксид и активен компонент CO и MO ефективно се инхибира от CEO2

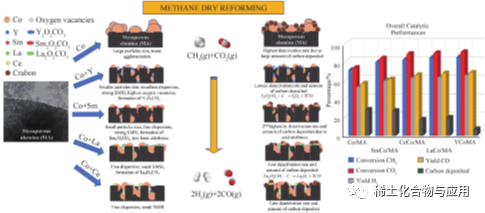

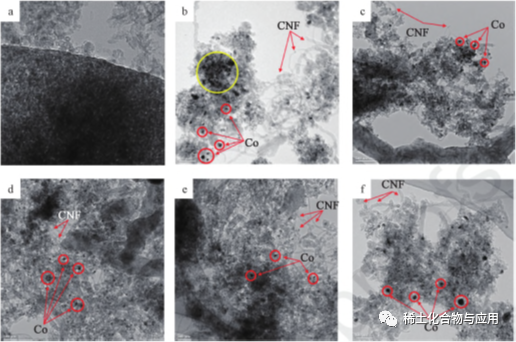

Редките промотори на Земята (LA, CE, Y и SM) се комбинират с Co/Ma катализатор за MDR, а процесът е показан на фиг. 3. Рядките промотори на Земята могат да подобрят дисперсията на CO върху MA носача и да инхибират агломерацията на частиците на СО. Колкото по-малък е размерът на частиците, толкова по-силно е взаимодействието на CO-MA, толкова по-силна е каталитичната и синтерователна способност в YCO/MA катализатор, и положителните ефекти на няколко промотора върху MDR активността и отлагането на въглерод.fig. 4 е HRTEM изображение след MDR лечение при 1023K, CO2: CH4: N2 = 1 ∶ 1 ∶ 3.1 за 8 часа. CO частици съществуват под формата на черни петна, докато носителите на МА съществуват под формата на сиво, което зависи от разликата в плътността на електрон. В HRTEM изображение с 10%Co/Ma (фиг. 4б), агломерацията на металните частици на CO се наблюдава при MA носители, добавянето на рядък промотор на Земята намалява частиците на СО до 11.0nm ~ 12.5nm. YCO/MA има силно взаимодействие на CO-MA и неговите синтеровани показатели са по-добри от другите катализатори. В допълнение, както е показано на фиг. 4b до 4f, кухите въглеродни нанопроводници (CNF) се произвеждат върху катализаторите, които поддържат контакт с газовия поток и предотвратяват дезактивирането на катализатора.

Фиг. 3 Ефект на рядкото прибавяне на Земята върху физическите и химичните свойства и MDR каталитичната ефективност на Co/Ma катализатор

3.2.2 Катализатор на дезоксидация

Fe2O3/мезо-клеама, катализатор на дезоксидация на базата на Fe на базата на Fe, се приготвя чрез окислително дехидрогениране на 1-бутен с CO2AS мек окислител и се използва в синтеза на 1,3-бутадиен (BD). CE беше силно диспергиран в алуминиевата матрица, а FE2O3/MESO беше силно диспергиран FeasFe2O3/Meso-Ceal-100 катализатор не само има силно разпръснати железни видове и добри структурни свойства, но също така има добър капацитет за съхранение на кислород, така че има добра адсорбция и активен капацитет на CO2. Както е показано на фигура 5, TEM изображенията показват, че Fe2O3/Meso-Ceal-100 е редовно, показва, че каналната структура, подобна на червеи от Мезоцеал-100, е разхлабена и пореста, което е полезно за дисперсията на активните съставки, докато силно диспергираният СЕ е успешно догиран в матрицата на алуминиевата матрица. Материалът за покритие на благородния метал, който отговаря на ултра-ниския стандарт на емисиите на моторните превозни средства, е разработил порна структура, добра хидротермална стабилност и голям капацитет за съхранение на кислород.

3.2.3 Катализатор за превозни средства

Поддържани PD-RH кватернерни алуминиеви комплекси за редки земни комплекси алцезртиокс и allazrtiox за получаване на автомобилни катализаторни покривни материали. Мезопорестният алуминиев базиран на рядкоземния комплекс PD-RH/ALC може успешно да се използва като катализатор за пречистване на отработените газове с CNG с добра издръжливост, а ефективността на конверсия на CH4, основният компонент на изпускателния газ на CNG превозното средство, е до 97,8%. Приемете хидротермален метод в една стъпка, за да подготвите този ред на рядкоземния ма-композитен материал за реализиране на самосглобяване, наредиха мезопорни прекурсори с метастабилно състояние и високо агрегиране, бяха синтезирани и по този начин синтезът на пренасочването се съобразява с модела на „единица за растеж на съединението“, като по този начин реализира пречистването на автомобилния изпускателен изпускателен изпускателен изпускател, след като се монтира трипосочен каталитичен конвертор.

Фиг. 4 HRTEM изображения на Ma (A), Co/Ma (B), Laco/Ma (C), Ceco/MA (D), YCO/MA (E) и SMCO/MA (F)

Фиг. 5 TEM изображение (a) и EDS елемент диаграма (B, C) на Fe2O3/Meso-Ceal-100

3.3 Свещени показатели

Електроните на редките земни елементи лесно се вълнуват от преминаване между различни нива на енергия и излъчват светлина. Редките земни йони често се използват като активатори за приготвяне на луминисцентни материали. Редките земни йони могат да бъдат заредени на повърхността на алуминиевите фосфатни кухи микросфери чрез метод за копепреципитация и метод на обмен на йони и може да се приготвят луминесцентни материали Alpo4∶re (LA, CE, PR, ND). Дължината на луминесцентната вълна е в близкия ултравиолетов регион. Тези устройства са подредени филми с определена оптична дължина на пътя, така че е необходимо да се контролира коефициентът на пречупване и дебелината. Присъстващ, титанов диоксид и циркониев оксид с висок коефициент на пречупване и силиконов диоксид с нисък рефракционен коефициент често се използват за проектиране и изграждане на такива устройства. Размерът на наличността на материалите с различни повърхностни химични свойства е разширен, което дава възможност за проектиране на усъвършенствани сензори за фотон. Въвеждането на MA и оксихидроксидни филми в дизайна на оптични устройства показва голям потенциал, тъй като коефициентът на пречупване е подобен на този на силициевия диоксид. Но химичните свойства са различни.

3.4 Термична стабилност

С повишаването на температурата, синтероването сериозно влияе върху ефекта на използване на MA катализатор, а специфичната повърхностна площ намалява и γ-AL2O3IN кристалната фаза се трансформира в δ и θ до χ фази. Редките земни материали имат добра химическа стабилност и термична стабилност, висока приспособимост и лесно достъпни и евтини суровини. Добавянето на редки земни елементи може да подобри термичната стабилност, устойчивостта на окисляване с висока температура и механичните свойства на носителя и да регулира повърхностната киселинност на носителя. LA и CE са най -често използваните и изследвани елементи на модификация. Lu Weiguang и други откриха, че добавянето на редки земни елементи ефективно предотвратява обемната дифузия на алуминиеви частици, LA и CE защитават хидроксилните групи върху повърхността на алуминий, инхибират синтероване и фазово трансформация и намаляват увреждането на висока температура до мезопореста структура. Приготвеният алуминий все още има висока специфична повърхностна площ и обем на порите. Въпреки това, твърде много или твърде малко рядкоземен елемент ще намали топлинната стабилност на алуминиевата система. Li Yanqiu et al. добави 5% LA2O3to γ-AL2O3, което подобри топлинната стабилност и увеличи обема на порите и специфичната повърхност на носещия алуминиев оксид. Както се вижда от фигура 6, LA2O3, придаден на γ-AL2O3, подобрява топлинната стабилност на рядкоземния композитен носител.

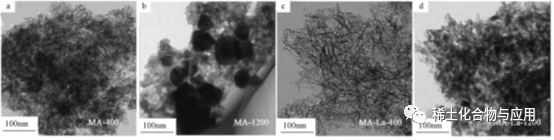

В процеса на допинг нано-влакнести частици с LA до MA, повърхността на залога и обемът на порите на MA-LA са по-високи от тези на МА, когато температурата на топлинна обработка се увеличава и допингът с LA има очевиден забавен ефект върху синтероването при висока температура. Както е показано на фиг. 7, с повишаването на температурата, LA инхибира реакцията на растежа на зърното и фазовата трансформация, докато фиг. 7А и 7С показват натрупването на нано-фиброзни частици. На фиг. 7b, диаметърът на големи частици, произведен чрез калциниране при 1200 ℃, е около 100 nm. Ако бележи значителното синтероване на МА. В допълнение, в сравнение с MA-1200, MA-LA-1200 не се агрегира след топлинна обработка. С добавянето на LA, частиците на нано фибри имат по-добра способност за синтероване. Дори при по -висока температура на калциниране, легираната LA все още е силно диспергирана на повърхността на МА. LA модифициран МА може да се използва като носител на PD катализатор при реакция на C3H8Oxidation.

Фиг. 6 Структурен модел на алуминиев оксид със и без редки земни елементи

Фиг. 7 TEM изображения на MA-400 (A), MA-1200 (B), MA-LA-400 (C) и MA-LA-1200 (D)

4 Заключение

Въвежда се напредъкът на подготовката и функционалното прилагане на MA материали, модифицирани от Земята. Широко използвано е модифицирано от рядкозем Ma. Въпреки че са направени много изследвания при каталитично приложение, термична стабилност и адсорбция, много материали имат висока цена, ниско количество допинг, лош ред и е трудно да бъдат индустриализирани. Следващата работа трябва да се извърши в бъдеще: Оптимизиране на състава и структурата на МА, модифициран от редки Земя, изберете подходящия процес, отговаряйте на функционалното развитие; Създаване на модел за контрол на процеса, основан на функционалния процес за намаляване на разходите и реализиране на индустриалното производство; За да увеличим максимално предимствата на редките земни ресурси на Китай, трябва да проучим механизма на рядка модификация на Земята, да подобрим теорията и процеса на подготовка на рядкоземен MA.

Проект на фонда: Общ иновационен проект на SHAANXI Science and Technology (2011KTDZ01-04-01); Провинция Шанси 2019 Специален научен изследователски проект (19JK0490); 2020 Специален научен изследователски проект на Huaqing College, XI 'Университет по архитектура и технологии (20Ky02)

Източник: рядка земя

Време за публикация: юни-15-2021