Among non-siliceous oxides, alumina has good mechanical properties, high temperature resistance and corrosion resistance, while mesoporous alumina (MA) has adjustable pore size, large specific surface area, large pore volume and low production cost, which is widely used in catalysis, controlled drug release, adsorption and other fields, such as cracking, hydrocracking and hydrodesulfurization of petroleum raw Materials.Microporous Alumina s’utilitza habitualment a la indústria, però afectarà directament l’activitat d’alúmina, la vida útil i la selectivitat del catalitzador. Per exemple, en el procés de purificació d’escapament d’automòbils, els contaminants dipositats dels additius d’oli del motor formaran Coke, cosa que comportarà el bloqueig dels porus catalitzadors, reduint així l’activitat del catalitzador. El tensioactiu es pot utilitzar per ajustar l'estructura del portador d'alumina per formar MA.Improveu el seu rendiment catalític.

La MA té un efecte de restricció i els metalls actius es desactiven després de la calcinació a alta temperatura. A més, després de la calcinació a alta temperatura, l’estructura mesoporosa s’esfondra, l’esquelet de MA es troba en estat amorf i l’acidesa superficial no pot complir els seus requisits en el camp de la funcionalització. El tractament de modificació és sovint necessari per millorar l’activitat catalítica, estabilitat d’estructura mesoporosa, estabilitat tèrmica superficial i acidesa superficial dels materials de MA. Els grups de modificació comuns inclouen heteroatomes metàl·lics (Fe, CO, Ni, Cu, Zn, Pd, Pt, Zr, etc.) i òxids metàl·lics (TiO2, Nio, Co3O4, Cuo, Cu2O, RE2O7, etc. o dopat a l’esquelet.

La configuració especial d’electrons d’elements de la Terra Rara fa que els seus compostos tinguin propietats òptiques, elèctriques i magnètiques especials, i s’utilitza en materials catalítics, materials fotoelèctrics, materials d’adsorció i materials magnètics. Els materials mesoporosos modificats a la terra rara poden ajustar la propietat àcida (alcali), augmentar la vacant d’oxigen i sintetitzar el catalitzador nanocristalí metàl·lic amb dispersió uniforme i escala de nanòmetres estables. En aquest treball, s’introduirà la modificació i la funcionalització de la Terra Rare per millorar el rendiment catalític, l’estabilitat tèrmica, la capacitat d’emmagatzematge d’oxigen, la superfície específica i l’estructura de porus.

1 ma preparació

1.1 Preparació del portador d’alúmina

El mètode de preparació del portador d'alumina determina la seva distribució de l'estructura de porus i els seus mètodes de preparació comuns inclouen el mètode de deshidratació de pseudo-boehmite (PB) i mètode de sol. Pseudoboehmite (PB) es va proposar per primera vegada per Calvet i va promoure H+la peptització per obtenir γ-allooh PB que contenia aigua entrellaça, que es va calcular i es va deshidratar a alta temperatura per formar alumina. Segons diferents matèries primeres, sovint es divideix en mètode de precipitació, mètode de carbonització i mètode d’hidròlisi d’alcoholumini. La solubilitat col·loïdal de PB es veu afectada per la cristalinitat i s’optimitza amb l’augment de la cristalinitat i també es veu afectada pels paràmetres de procés operatiu.

La PB es sol preparar mitjançant mètode de precipitació. L’alcali s’afegeix a la solució d’aluminat o l’àcid s’afegeix a la solució d’aluminat i es precipita per obtenir alúmina hidratada (precipitació alcalí), o l’àcid s’afegeix a la precipitació d’aluminat per obtenir monohidrat d’alúmina, que després es renta, es pot assecar i calculada per obtenir Pb. El mètode de precipitació és fàcil d’operar i de cost baix, que s’utilitza sovint en la producció industrial, però està influenciat per molts factors (la solució de pH, concentració, temperatura, etc.). I aquesta condició per obtenir partícules amb una millor dispersibilitat són estrictes. En el mètode de carbonització, Al (OH) 3IS obtingut per la reacció de CO2and Naalo2, i Pb es pot obtenir després de l’envelliment. Aquest mètode té els avantatges d’un funcionament senzill, alta qualitat del producte, sense contaminació i baix cost, i pot preparar alumina amb alta activitat catalítica, excel·lent resistència a la corrosió i superfície alta específica amb baixa inversió i rendiment elevat. El mètode d’hidròlisi d’alumini d’alumini s’utilitza sovint per preparar PB d’alta planificació. L’alumini alcoxid s’hidrolitza per formar monohidrat d’òxid d’alumini, i després es tracta per obtenir PB d’alta puresa, que té una bona cristalinitat, mida de partícula uniforme, distribució de mida de porus concentrada i alta integritat de partícules esfèriques. Tot i això, el procés és complex i és difícil recuperar -se a causa de l’ús de certs dissolvents orgànics tòxics.

A més, les sals inorgàniques o els compostos orgànics de metalls s’utilitzen habitualment per preparar els precursors d’alúmina mitjançant mètode sol-gel, i s’afegeixen aigua pura o dissolvents orgànics per preparar solucions per generar sol, que després es gelifica, s’asseca i es rosteix. Actualment, el procés de preparació de l’alumina encara es millora a partir del mètode de deshidratació de Pb, i el mètode de carbonització s’ha convertit en el mètode principal per a la producció d’alumina industrial a causa de la seva economia i la protecció ambiental. L’alumina preparada pel mètode Sol-Gel ha cridat molta atenció a causa de la seva distribució de la mida de porus més uniforme, que és un mètode potencial, però cal millorar per obtenir una aplicació industrial.

1.2 Ma preparació

L’alumina convencional no pot complir els requisits funcionals, per la qual cosa cal preparar MA d’alt rendiment. Els mètodes de síntesi solen incloure: mètode de nano-casting amb motlle de carboni com a plantilla dura; Síntesi de SDA: procés d’autoassemblatge induït per evaporació (EISA) en presència de plantilles toves com SDA i altres tensioactius catiònics, anióics o no iònics.

1.2.1 Procés EISA

La plantilla suau s’utilitza en condicions àcides, cosa que evita el procés complicat i que consumeix el temps de la membrana dura i pot realitzar la modulació contínua de l’obertura. La preparació de MA per EISA ha cridat molta atenció per la seva fàcil disponibilitat i reproductibilitat. Es poden preparar diferents estructures mesoporoses. La mida dels porus de MA es pot ajustar canviant la longitud de la cadena hidrofòbica del tensioactiu o ajustant la proporció molar del catalitzador d’hidròlisi a l’alumini precursor en solució. Per tant, EISA, també coneguda com a síntesi d’un sol pas i modificació Sol-gel del mètode de la superfície alta MA i ordenada alumina mesoporosa ordenada (OMA), ha estat aplicat a diversos temes suaus, tals, tal i p123 F127, trietanolamina (te), etc. EISA pot substituir el procés de co-muntatge dels precursors d’organoaluminum, com ara alumini alcoxids i plantilles tensioactives, normalment l’isopropòxid d’alumini i permetre el desenvolupament de la mesofase formada per micel·les tensioactives en sol.

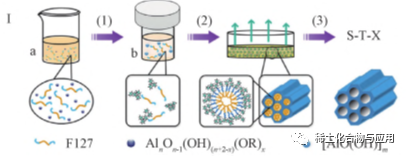

En el procés EISA, l’ús de dissolvents no aquosos (com l’etanol) i els agents complexos orgànics poden alentir eficaçment la hidròlisi i la taxa de condensació dels precursors d’organoaluminum i induir l’autoassemblatge de materials OMA, com Al (OR) 3 i ipropòxid d’alumini. No obstant això, en dissolvents volàtils no aquosos, les plantilles de tensioactiu solen perdre la seva hidrofilicitat/hidrofobicitat. A més, a causa del retard de la hidròlisi i la policondensació, el producte intermedi té un grup hidrofòbic, cosa que dificulta la interacció amb la plantilla de tensioactiu. Només quan la concentració de tensioactiu i el grau d’hidròlisi i policondensació d’alumini s’incrementen gradualment en el procés d’evaporació de dissolvents pot tenir lloc l’autoassemblatge de la plantilla i l’alumini. Per tant, molts paràmetres que afecten les condicions d’evaporació dels dissolvents i la reacció d’hidròlisi i condensació dels precursors, com la temperatura, la humitat relativa, el catalitzador, la taxa d’evaporació de dissolvents, etc., afectaran l’estructura final del muntatge. Com es mostra a la Fig. 1, els materials OMA amb alta estabilitat tèrmica i un alt rendiment catalític es van sintetitzar mitjançant autoassemblatge induït per evaporació assistida per solvotèrmia (SA-EISA). El tractament amb solvotèrmic va promoure la hidròlisi completa dels precursors d’alumini per formar grups hidroxil d’alumini de clúster de mida petita, que va millorar la interacció entre els tensioactius i l’alumini. Es va formar dues mesofase hexagonal-dimensionals en el procés EISA i es va calcular a 400 ℃ per formar material OMA. En el procés tradicional EISA, el procés d’evaporació s’acompanya de la hidròlisi del precursor d’organoaluminum, de manera que les condicions d’evaporació tenen una influència important en la reacció i l’estructura final de l’OMA. El pas de tractament solvotèrmic afavoreix la hidròlisi completa del precursor d’alumini i produeix grups hidroxil d’alumini agrupats parcialment condensats. En comparació amb MA preparada pel mètode EISA tradicional, OMA elaborat pel mètode SA-EISA té un volum de porus més elevat, una superfície específica millor i una millor estabilitat tèrmica. En el futur, el mètode EISA es pot utilitzar per preparar MA d’obertura ultra-gran amb una elevada taxa de conversió i una excel·lent selectivitat sense utilitzar agent de reaming.

Fig. 1 Diagrama de flux del mètode SA-EISA per sintetitzar materials OMA

1.2.2 Altres processos

La preparació de MA convencional requereix un control precís dels paràmetres de síntesi per aconseguir una estructura mesoporosa clara i l’eliminació de materials de plantilla també és difícil, cosa que complica el procés de síntesi. Actualment, moltes literatures han informat de la síntesi de MA amb diferents plantilles. En els darrers anys, la investigació es va centrar principalment en la síntesi de MA amb glucosa, sacarosa i midó com a plantilles per isopropòxid d’alumini en solució aquosa. La majoria d’aquests materials de MA es sintetitzen a partir de nitrat d’alumini, sulfat i alcoxid com a fonts d’alumini. MA CTAB també s’obté mitjançant la modificació directa de PB com a font d’alumini. MA amb diferents propietats estructurals, és a dir, al2O3) -1, al2O3) -2 i al2O3 i té una bona estabilitat tèrmica. L’addició de tensioactiu no canvia l’estructura de cristall inherent de PB, sinó que canvia el mode d’apilament de les partícules. A més, la formació d’AL2O3-3 està formada per l’adhesió de nanopartícules estabilitzades per PEG de dissolvent orgànic o agregació al voltant de PEG. Tot i això, la distribució de la mida dels porus d’Al2O3-1 és molt estreta. A més, es van preparar catalitzadors basats en pal·ladi amb MA sintètica com a portador. En reacció de combustió de metà, el catalitzador recolzat per AL2O3-3 va mostrar un bon rendiment catalític.

Per primera vegada, es va preparar MA amb una distribució relativament estreta de la mida dels porus mitjançant l'ús de l'escòria negra i rica en alumini. El procés de producció inclou el procés d’extracció a baixa temperatura i pressió normal. Les partícules sòlides que queden en el procés d’extracció no contaminaran l’entorn i es poden acumular amb baix risc o reutilitzar com a farcit o agregat en aplicació de formigó. La superfície específica de la MA sintetitzada és de 123 ~ 162m2/g, la distribució de la mida dels porus és estreta, el radi màxim és de 5,3nm i la porositat és de 0,37 cm3/g. El material té una mida nano i la mida del cristall és d’uns 11nm. La síntesi d’estat sòlid és un nou procés per sintetitzar MA, que es pot utilitzar per produir absorbents radioquímics per a ús clínic. El clorur d’alumini, el carbonat d’amoni i les matèries primeres de glucosa es barregen en una proporció molar d’1: 1,5: 1,5 i MA es sintetitza mitjançant una nova reacció mecànica d’estat sòlid. Per concentració131i en equips de bateria tèrmica, el rendiment total de 131i després de la concentració és del 90%i la solució obtinguda131i [Nai] té una concentració radioactiva alta té una concentració radioactiva elevada té una concentració radioactiva elevada té una concentració radioactiva elevada té una concentració radioactiva elevada té una concentració radioactiva elevada té una concentració radioactiva elevada. (1.7TBQ/ml), realitzant així l’ús de càpsules de dosi gran131i [NAI] per al tractament del càncer de tiroides.

Per resumir, en el futur, també es poden desenvolupar petites plantilles moleculars per construir estructures de porus ordenades a diversos nivells, ajustar eficaçment l'estructura, la morfologia i les propietats químiques superficials dels materials i generar una gran superfície i un forat de cuc ordenat Ma. Exploreu plantilles barates i fonts d’alumini, optimitzeu el procés de síntesi, aclariu el mecanisme de síntesi i guieu el procés.

Mètode de modificació de 2 mA

Els mètodes de distribució uniformement components actius al portador de MA inclouen la impregnació, la síntesi in situ, les precipitacions, l’intercanvi d’ions, la barreja mecànica i la fusió, entre les quals les dues primeres són les més utilitzades.

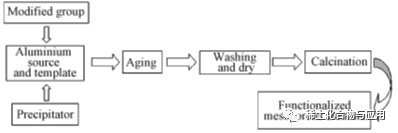

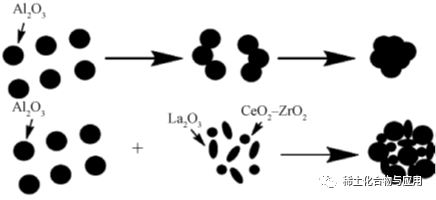

2.1 Mètode de síntesi in situ

Els grups utilitzats en la modificació funcional s’afegeixen en el procés de preparació de MA per modificar i estabilitzar l’estructura de l’esquelet del material i millorar el rendiment catalític. El procés es mostra a la figura 2. Liu et al. sintetitzat Ni/mo-al2o3in situ amb p123 com a plantilla. Tant Ni com Mo es van dispersar en els canals de MA ordenats, sense destruir l'estructura mesoporosa de MA, i el rendiment catalític es va millorar òbviament. Adoptant un mètode de creixement in situ sobre un sintetitzat gamma-al2o3substrat, en comparació amb γ-al2o3, mno2-al2o3has més gran de superfície i volum de porus i té una estructura mesoporosa bimodal amb una distribució de mida de porus estreta. MnO2-AL2O3HAS Tarifa d’adsorció ràpida i alta eficiència per a F- i té un ampli rang d’aplicació de pH (pH = 4 ~ 10), adequat per a condicions pràctiques d’aplicació industrial. Cal optimitzar encara més el rendiment de reciclatge de MnO2-AL2O3IS que el de γ-AL2O. Estructural. En resum, els materials modificats per MA obtinguts per la síntesi in situ tenen un bon ordre estructural, una forta interacció entre grups i portadors d’alúmina, combinació ajustada, gran càrrega de material i no són fàcils de provocar la vessament de components actius en el procés de reacció catalítica i el rendiment catalític es millora significativament.

Fig. 2 Preparació de MA funcionalitzada per síntesi in situ

2.2 Mètode d’impregnació

Immersió de la MA preparada en el grup modificat i obtenint el material de MA modificat després del tractament, per tal de realitzar els efectes de la catàlisi, l’adsorció i similars. Cai et al. Preparat MA a partir de P123 per mètode Sol-Gel, i el va remullar en la solució d’etanol i tetraetilenepentamina per obtenir material de MA modificat amino amb un fort rendiment d’adsorció. A més, Belkacemi et al. Es va submergir en ZnCl2Solution pel mateix procés per obtenir materials MA modificats dopats per zinc ordenats. La superfície específica i el volum de porus són de 394m2/g i 0,55 cm3/g, respectivament. En comparació amb el mètode de síntesi in situ, el mètode d’impregnació té una millor dispersió d’elements, una estructura mesoporosa estable i un bon rendiment d’adsorció, però la força d’interacció entre components actius i portador d’alumina és feble i l’activitat catalítica és fàcilment interferida per factors externs.

3 progrés funcional

La síntesi de la terra rara amb propietats especials és la tendència de desenvolupament en el futur. Actualment, hi ha molts mètodes de síntesi. Els paràmetres del procés afecten el rendiment de MA. La superfície específica, el volum de porus i el diàmetre de porus de MA es poden ajustar mitjançant tipus de plantilla i composició precursora d'alumini. La temperatura de calcinació i la concentració de plantilla de polímer afecten la superfície específica i el volum de porus de MA. Suzuki i Yamauchi van trobar que la temperatura de calcinació va augmentar de 500 a 900 ℃. Es pot augmentar l’obertura i es pot reduir la superfície. A més, el tractament de modificació de la terra rara millora l’activitat, l’estabilitat tèrmica superficial, l’estabilitat estructural i l’acidesa superficial dels materials de MA en el procés catalític i compleix el desenvolupament de la funcionalització de MA.

3.1 Defluorinació adsorbent

El fluor de l’aigua potable a la Xina és greument perjudicial. A més, l’augment del contingut de fluor en la solució industrial de sulfat de zinc comportarà la corrosió de la placa d’elèctrodes, el deteriorament de l’entorn laboral, la disminució de la qualitat del zinc elèctric i la disminució de la quantitat d’aigua reciclada en el sistema d’elaboració d’àcids i el procés d’electròlisi del forn de fosa de foguer de foguer. Actualment, el mètode d’adsorció és el més atractiu entre els mètodes comuns de defluorinació humida. Tot i que hi ha algunes mancances, com ara una mala capacitat d’adsorció, un rang de pH disponible estret, la contaminació secundària, etc. El carboni activat, l’alumina amorfa, l’alumina activada i altres adsorbents s’han utilitzat per a la defluorinació de l’aigua, però el cost dels adsorbents és alt, i la capacitat d’adsorció de la solució neutra F-in o l’alta concentració la mala capacitat d’adsorció del fluor i només a pH <6 pot tenir un bon rendiment d’adsorció de fluor. Kundu et al. Preparat MA amb una capacitat d’adsorció màxima de fluor de 62,5 mg/g. La capacitat d’adsorció de fluor de MA està molt influenciada per les seves característiques estructurals, com ara la superfície específica, els grups funcionals de la superfície, la mida dels porus i la mida total dels porus. L’ajustament de l’estructura i el rendiment de la MA és una manera important de millorar el seu rendiment d’adsorció.

A causa de l’àcid dur de LA i de la dura base del fluor, hi ha una forta afinitat entre LA i ions fluor. En els darrers anys, alguns estudis han trobat que LA com a modificador pot millorar la capacitat d’adsorció del fluor. No obstant això, a causa de la baixa estabilitat estructural dels adsorbents de la Terra Rara, les terres més rares es filtren a la solució, provocant la contaminació de l'aigua secundària i els danys a la salut humana. D'altra banda, una alta concentració d'alumini en l'entorn de l'aigua és un dels verins de la salut humana. Per tant, és necessari preparar una mena d’adsorbent compost amb una bona estabilitat i cap lixiviació o menys lixiviació d’altres elements en el procés d’eliminació de fluor. MA modificat per LA i CE es va preparar mitjançant el mètode d’impregnació (LA/MA i CE/MA). Els òxids de terra rara es van carregar amb èxit a la superfície de MA per primera vegada, que van tenir un major rendiment de defluorinació. Els principals mecanismes de l’eliminació de fluor són l’adsorció electrostàtica i l’adsorció química, l’atracció d’electrons de la càrrega positiva superficial i la reacció de lligand La capacitat d’adsorció de fluor, LA/MA conté més llocs d’adsorció d’hidroxil i la capacitat d’adsorció de F està en l’ordre de LA/MA> CE/MA> MA. Amb l’augment de la concentració inicial, la capacitat d’adsorció de fluor augmenta. L’efecte d’adsorció és millor quan el pH és de 5 ~ 9 i el procés d’adsorció d’acords amb fluor amb el model d’adsorció isotèrmica de Langmuir. A més, les impureses dels ions sulfats en alumina també poden afectar significativament la qualitat de les mostres. Tot i que la investigació relacionada sobre alumina modificada a la terra rara s’ha dut a Sistema d’hidrometal·lúrgia de zinc i establir un model de control de processos per tractar una solució d’alta fluor basada en l’adsorbent de la terra rara de la terra rara.

3.2 catalitzador

3.2.1 Reforma en sec del metà

La terra rara pot ajustar l’acidesa (bàsica) de materials porosos, augmentar la vacant d’oxigen i sintetitzar catalitzadors amb dispersió uniforme, escala de nanòmetres i estabilitat. Sovint s’utilitza per donar suport als metalls nobles i als metalls de transició per catalitzar la metanació del CO2. Actualment, els materials mesoporosos modificats per terres rares s’estan desenvolupant cap a la reforma seca de metà (MDR), la degradació fotocatalítica dels COV i la purificació de gasos de la cua. per al metà. No obstant això, la sinterització i la deposició de carboni de les nanopartícules Ni a la superfície de Ni/al2O3Lead fins a la ràpida desactivació del catalitzador. Per tant, és necessari afegir accelerador, modificar el transportista de catalitzadors i millorar la via de preparació per millorar l’activitat catalítica, l’estabilitat i la resistència a l’escorxatge. En general, els òxids de terra rara es poden utilitzar com a promotors estructurals i electrònics en catalitzadors heterogenis i CEO2improveu la dispersió de Ni i canvia les propietats de la Ni metàl·lica mitjançant una forta interacció de suport metàl·lic.

La MA s’utilitza àmpliament per millorar la dispersió dels metalls i proporcionar una restricció als metalls actius per evitar la seva aglomeració. LA2O3With Alta capacitat d’emmagatzematge d’oxigen millora la resistència al carboni en el procés de conversió i LA2O3promoteix la dispersió de CO en alumina mesoporosa, que té una alta activitat i resiliència de reforma. El LA2O3Promoter augmenta l’activitat de MDR del catalitzador de CO/MA, i Co3O4and Coal2O4Phases es formen a la superfície del catalitzador. Tot i això, els grans de LA2O3has altament dispersos de 8nm ~ 10nm. En el procés de MDR, la interacció in situ entre LA2O3and co2O2O2CO3Mesofase, que va induir l'eliminació efectiva de CXHY a la superfície del catalitzador. LA2O3Promotes La reducció de l’hidrogen proporcionant una densitat d’electrons més elevada i millorant la vacant d’oxigen en un 10%de CO/MA. L’addició de LA2O3Duça l’energia d’activació aparent de CH4Consumption. Per tant, la taxa de conversió de CH4Incressada a 93,7% a 1073K K. L’addició de LA2O3im va comprovar l’activitat catalítica, va promoure la reducció de H2, va augmentar el nombre de llocs actius de CO0, va produir menys carboni dipositat i va augmentar la vacant d’oxigen fins al 73,3%.

Ce i PR es van recolzar a Ni/AL2O3Catalyst mitjançant un mètode d’impregnació d’igual volum a Li Xiaofeng. Després d’afegir CE i PR, la selectivitat a H2Incressed i la selectivitat a CO va disminuir. La MDR modificada per PR tenia una excel·lent capacitat catalítica i la selectivitat a H2In va disminuir del 64,5% al 75,6%, mentre que la selectivitat a CO va disminuir del 31,4% Peng Shujing et al. Mètode Sol-Gel utilitzat, es va preparar MA modificada per CE amb isopropòxid d’alumini, dissolvent d’isopropanol i hexahidrat de nitrat de ceri. La superfície específica del producte va augmentar lleugerament. L’addició de CE va reduir l’agregació de nanopartícules semblants a les varetes a la superfície de MA. Alguns grups hidroxils a la superfície de γ- al2O3 van ser bàsicament coberts per compostos CE. Es va millorar l'estabilitat tèrmica de MA i no es va produir cap transformació en fase de cristall després de la calcinació a 1000 ℃ durant 10 hores. Wang Baowei et al. Mètode de coprecipitació preparat per material de material MA2-AL2O4by. El CEO2With Cubic Tiny Grains es va dispersar uniformement en alúmina. Després de donar suport a CO i MO a CEO2-AL2O4, la interacció entre alumina i component actiu CO i MO va ser inhibida efectivament pel CEO2

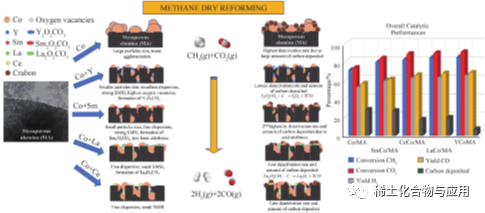

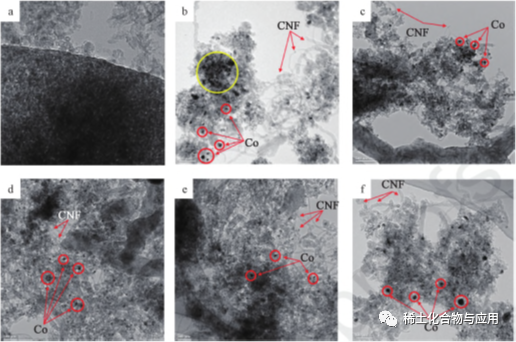

Els promotors de la Terra Rara (LA, CE, Y i SM) es combinen amb el catalitzador de CO/MA per a MDR, i el procés es mostra a la Fig. 3. Els promotors de la Terra Rara poden millorar la dispersió de CO al portador de MA i inhibir l’aglomeració de partícules de CO. Com més petita sigui la mida de les partícules, més forta és la interacció CO-MA, més forta és la capacitat catalítica i de sinterització en el catalitzador de YCO/MA i els efectes positius de diversos promotors sobre l’activitat de MDR i la deposició de carboni. 4 és una imatge HRTEM després del tractament amb MDR a 1023K, CO2: CH4: N2 = 1 ∶ 1 ∶ 3.1 durant 8 hores. Les partícules de CO existeixen en forma de taques negres, mentre que els portadors de MA existeixen en forma de gris, que depèn de la diferència de densitat d’electrons. A la imatge HRTEM amb un 10%de CO/MA (Fig. 4B), s’observa l’aglomeració de partícules de CO en els portadors de MA L’addició de promotor de la Terra Rara redueix les partícules de CO a 11,0nm ~ 12,5nm. YCO/MA té una forta interacció CO-MA i el seu rendiment de sinterització és millor que altres catalitzadors. A més, com es mostra a les Figs. 4B a 4F, es produeixen nanowires de carboni buit (CNF) als catalitzadors, que mantenen el contacte amb el flux de gas i impedeixen que el catalitzador es desactivi.

Fig. 3 Efecte de l’addició de la Terra Rar

3.2.2 catalitzador de desoxidació

Fe2O3/Meso-te, un catalitzador de desoxidació basat en Fe dopat per CE, es va preparar mitjançant deshidrogenació oxidativa de 1-butene amb oxidant tou CO2AS, i es va utilitzar en la síntesi de 1,3-butadiè (BD). CE es va dispersar molt en la matriu d'alumina i Fe2O3/Meso va ser altament dispersatFe2O3/Meso-ceal-100 catalitzador no només té espècies de ferro altament disperses i bones propietats estructurals, sinó que també té una bona capacitat d'emmagatzematge d'oxigen, de manera que té una bona capacitat d'adsorció i activació de CO2. Com es mostra a la figura 5, les imatges TEM mostren que Fe2O3/Meso-ceal-100 és regularit demostra que l'estructura del canal similar al cuc de mesoceal-100 és fluixa i porosa, que és beneficiosa per a la dispersió d'ingredients actius, mentre que la CE altament dispersa es dopa amb èxit en matriu d'alumina. El material de recobriment de catalitzador de metalls nobles que compleix l’estàndard d’emissions ultra-baixos dels vehicles de motor ha desenvolupat l’estructura de porus, una bona estabilitat hidrotermal i una gran capacitat d’emmagatzematge d’oxigen.

3.2.3 Catalitzador de vehicles

PD-RH va suportar els complexos de terra rara basats en alumini quaternaris AlcezrTiox i AllazrTiox per obtenir materials de recobriment de catalitzador de automoció. El complex de terres rares basat en alumini mesoporós PD-RH/ALC es pot utilitzar amb èxit com a catalitzador de purificació d’escapament del vehicle CNG amb una bona durabilitat i l’eficiència de conversió de CH4, el component principal del gas d’escapament del vehicle CNG, és fins al 97,8%. Adoptar un mètode hidrotèrmic d’un sol pas per preparar aquest material compost de la terra rara per realitzar l’autoassemblatge, es van sintetitzar els precursors mesoporosos ordenats amb estat metastable i una agregació elevada i la síntesi de la re-alal conformada al model de la “unitat de creixement compost”, realitzant així la purificació de l’automòbil després de la conversió catalítica tres-en direcció.

Fig. 4 Imatges HRTEM de MA (A), CO/MA (B), LACO/MA (C), CECO/MA (D), YCO/MA (E) i SMCO/MA (F)

Fig. 5 TEM Imatge (a) i diagrama de l'element EDS (B, C) de Fe2O3/Meso-ceal-100

3.3 Rendiment lluminós

Els electrons d’elements de terres rares s’emocionen fàcilment a la transició entre diferents nivells d’energia i emetre llum. Els ions de terra rara s’utilitzen sovint com a activadors per preparar materials luminescents. Els ions de terra rara es poden carregar a la superfície de les microsfores buides de fosfat d’alumini mitjançant el mètode de coprecipitació i el mètode d’intercanvi d’ions, i es poden preparar materials luminescents alpo4∶re (LA, CE, PR, ND). La longitud d’ona luminescent es troba a la regió ultraviolada propera.Ma es converteix en pel·lícules primes a causa de la seva inèrcia, la constant dielèctrica baixa i la baixa conductivitat, cosa que fa que sigui aplicable a dispositius elèctrics i òptics, pel·lícules primes, barreres, sensors, etc. També es pot utilitzar per a la detecció de cristalls fotònics unidimensionals de resposta, generació d’energia i recobriments de reflexió. Aquests dispositius són pel·lícules apilades amb una longitud de ruta òptica definida, per la qual cosa és necessari controlar l’índex de refracció i el gruix. A present, el diòxid de titani i l’òxid de zirconi amb índex de refracció elevat i diòxid de silici amb un índex de refracció baix sovint s’utilitza per dissenyar i construir aquests dispositius. S’amplia el rang de disponibilitat de materials amb diferents propietats químiques de superfície, cosa que permet dissenyar sensors avançats de fotons. La introducció de pel·lícules de MA i oxihidròxid en el disseny de dispositius òptics mostra un gran potencial perquè l’índex de refracció és similar al del diòxid de silici. Però les propietats químiques són diferents.

3.4 Estabilitat tèrmica

Amb l’augment de la temperatura, la sinterització afecta greument l’efecte d’ús del catalitzador de MA i la superfície específica disminueix i la fase cristal·lina γ-al2O3in es transforma en fases Δ i θ a χ. Els materials de terra rara tenen una bona estabilitat química i estabilitat tèrmica, alta adaptabilitat i matèries primeres fàcilment disponibles i barates. L’addició d’elements de la Terra Rara pot millorar l’estabilitat tèrmica, la resistència a l’oxidació de temperatura d’alta temperatura i les propietats mecàniques del portador i ajustar l’acidesa superficial del portador.la i CE són els elements de modificació més utilitzats i estudiats. Lu Weiguang i altres van trobar que l’addició d’elements de la Terra Rara impedia efectivament la difusió a granel de les partícules d’alúmina, LA i CE protegien els grups hidroxil a la superfície d’alúmina, inhibien la sinterització i la transformació de fase i van reduir el dany de la temperatura alta a l’estructura mesoporosa. L’alumina preparada encara té una superfície específica elevada i un volum de porus. Tot i que, massa o massa poc element de terra rarament reduirà l’estabilitat tèrmica de l’alúmina. Li Yanqiu et al. S'ha afegit un 5% LA2O3TO γ-AL2O3, que va millorar l'estabilitat tèrmica i va augmentar el volum de porus i la superfície específica del portador d'alumina. Com es pot veure a la figura 6, LA2O3Added a γ-AL2O3, millora l'estabilitat tèrmica del portador compost de la Terra Rara.

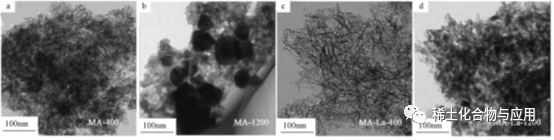

En el procés de dopatge de partícules nano-fibroses amb LA a MA, la superfície BET i el volum de porus de MA-LA són superiors a les de MA quan la temperatura del tractament tèrmic augmenta i el dopatge amb LA té un efecte de retard evident en la sinterització a alta temperatura. Com es mostra a la Fig. 7, amb l’augment de la temperatura, LA inhibeix la reacció del creixement del gra i la transformació de fase, mentre que Figs. 7a i 7c mostren l’acumulació de partícules nano-fibroses. a la fig. 7B, el diàmetre de les partícules grans produïdes per la calcinació a 1200 ℃ és d’uns 100 nm.it marca la sinterització significativa de MA. A més, en comparació amb MA-1200, MA-LA-1200 no s’agrega després del tractament tèrmic. Amb l’addició de LA, les partícules de nano-fibra tenen una millor capacitat de sinterització. Fins i tot a una temperatura de calcinació més elevada, LA dopada encara està molt dispersa a la superfície de MA. La MA modificada es pot utilitzar com a portador del catalitzador de PD en la reacció de C3H8oxidació.

Fig. 6 Model d’estructura d’alúmina sinteritzant amb i sense elements de terra rara

Fig. 7 Imatges TEM de MA-400 (A), MA-1200 (B), MA-400 (C) i MA-LA-1200 (D)

4 Conclusió

S’introdueix el progrés de la preparació i l’aplicació funcional dels materials de MA modificats per la Terra Rara. La mA modificada per terra rara s’utilitza àmpliament. Tot i que s’han realitzat moltes investigacions en aplicació catalítica, estabilitat tèrmica i adsorció, molts materials tenen un cost elevat, una quantitat baixa de dopatge, una ordre deficient i són difícils d’industrialitzar. En el futur cal fer el treball següent: optimitzar la composició i l'estructura de la MA modificada per la Terra Rara, seleccionar el procés adequat, complir el desenvolupament funcional; Establir un model de control de processos basat en el procés funcional per reduir costos i realitzar la producció industrial; Per tal de maximitzar els avantatges dels recursos de la Terra Rara de la Xina, hauríem d’explorar el mecanisme de la modificació de MA de la Terra Rara, millorar la teoria i el procés de preparació de MA modificada per la Terra Rar.

Projecte de fons: Shaanxi Science and Technology Innovation Project (2011KTDZ01-04-01); Projecte especial de recerca científica de la província de Shaanxi (19JK0490); 2020 Projecte especial de recerca científica del Huaqing College, xi 'A University of Architecture and Technology (20Ky02)

Font: Terra rara

Post Hora: 15 de juny-2021