Bei nicht silicösen Oxiden hat Aluminiumoxid gute mechanische Eigenschaften, hohe Temperaturresistenz und Korrosionsresistenz, während mesoporöser Aluminina (MA) eine einstellbare Porengröße, eine große spezifische Oberfläche, ein großes Porenvolumen und niedrige Produktionskosten, die bei Katalyse, kontrollierter Arzneimittelfreisetzung, Adsorption und anderen Feldern wie Rissen, Hydrokrop- und Hydrokrokrop- und Hydrokrop- und Hydring- und Hydring- und Hydring- und Hydring- und Hydrokrop- und Hydrokrop- und Hydrokrop- und Hydrokrop- und Hydrokroping- und Hydrokrops- und Hydrokrop-Materials, aufweist. Alumina wird in der Industrie häufig verwendet, wird jedoch die Aktivität von Aluminiumoxid, die Lebensdauer und die Selektivität des Katalysators direkt beeinflussen. Zum Beispiel bilden bei der Verarbeitung von Automobilabzugsablöschten die abgelagerten Schadstoffe aus Motorölzusatzstoffen Koks, was zur Verstopfung der Katalysatorenporen führt, wodurch die Aktivität des Katalysators verringert wird. Tensid kann verwendet werden, um die Struktur des Aluminiumoxidenträgers so einzustellen, dass er die katalytische Leistung bildet.

MA hat einen Einschränkungseffekt, und die aktiven Metalle werden nach einer Hochtemperatur-Kalzinierung deaktiviert. Nach der Hochtemperaturkalzinierung setzt sich die mesoporöse Struktur zusammen, das MA-Skelett befindet sich im amorphen Zustand, und die Oberflächensäure kann seine Anforderungen im Bereich der Funktionalisierung nicht erfüllen. Eine Modifikationsbehandlung ist häufig erforderlich, um die katalytische Aktivität, die mesoporöse Strukturstabilität, die Oberflächenthermisstabilität und die Oberflächensäure von MA -Materialien zu verbessern. Wechselmodifikationsgruppen umfassen Metall -Heteroatome (Fe, CO, Ni, Cu, Zn, Pd, Pt, Zr usw.) und Metalloxide (TiO2, Nio, CO3O4). das Skelett.

Durch die spezielle Elektronenkonfiguration von Seltenerdelementen verfügen seine Verbindungen spezielle optische, elektrische und magnetische Eigenschaften und werden in katalytischen Materialien, fotoelektrischen Materialien, Adsorptionsmaterialien und magnetischen Materialien verwendet. Seltener erd modifizierte mesoporöse Materialien können die Säure -Eigenschaft (Alkali) einstellen, die Sauerstoffabdecke erhöhen und Metallnanokristallin -Katalysator mit gleichmäßiger Dispersion und stabiler Nanometer -Skala synthetisieren. Angemessene porusische Materialien und Seltene Erden können die Oberflächendispersion von Metallnanokristallen sowie die Stabilität und die Kohlenstoffablagerungswiderstand von Katalystern verbessern. In diesem Artikel wird die Modifikation und Funktionalisierung von MA seltene Erden eingeführt, um die katalytische Leistung, die thermische Stabilität, die Sauerstoffspeicherkapazität, die spezifische Oberfläche und die Porenstruktur zu verbessern.

1 Ma -Vorbereitung

1.1 Vorbereitung des Aluminiumoxidträgers

Die Vorbereitungsmethode des Aluminiumoxidträgers bestimmt seine Porenstrukturverteilung, und seine gemeinsamen Vorbereitungsmethoden umfassen Pseudo-Boehmit (PB) -Dehydrationsmethode und Sol-Gel-Methode. Pseudoboehmit (PB) wurde zuerst durch Calvet vorgeschlagen, und H+förderte die Peptisation, um γ-Alooh-kolloidale PB zu erhalten, das Zwischenschichtwasser enthält, das kalziniert und bei hoher Temperatur dehydratisiert wurde, um Aluminiuminiumzusaden zu bilden. Nach verschiedenen Rohstoffen wird es häufig in die Niederschlagsmethode, die Karbonisierungsmethode und die alkoholaluminium -Hydrolyseverfahren unterteilt. Die kolloidale Löslichkeit von PB wird durch die Kristallinität beeinflusst und mit zunehmender Kristallinität optimiert und auch durch Betriebsprozessparameter beeinflusst.

PB wird normalerweise durch Niederschlagsmethode hergestellt. Alkali wird in Aluminatlösung oder Säure in Aluminatlösung zugegeben und ausgefällt, um hydratisierte Aluminiumoxid (Alkali -Niederschlag) zu erhalten, oder Säure wird in Aluminatausfällung zugegeben, um Aluminiumoxidmonohydrat zu erhalten, das dann gewaschen, getrocknet und kalkiniert wird, um PB zu erhalten. Die Niederschlagsmethode ist leicht zu bedienen und günstig zu kosten, was häufig in der industriellen Produktion verwendet wird, aber es wird durch viele Faktoren (Lösungs -pH, Konzentration, Temperatur usw.) beeinflusst. Und dieser Zustand zum Erhalten von Partikeln mit besserer Dispergierbarkeit ist streng. Bei der Carbonisierungsmethode kann Al (OH) 3Is durch die Reaktion von CO2 und Naalo2 und PB nach dem Altern erhalten werden. Diese Methode hat die Vorteile des einfachen Betriebs, der Qualität hoher Produktqualität, der Umweltverschmutzung und der niedrigen Kosten und kann Aluminiumoxid mit hoher katalytischer Aktivität, hervorragender Korrosionsbeständigkeit und hoher spezifischer Oberfläche mit niedriger Investition und hoher Rendite vorbereiten. Aluminiumalkoxid wird hydrolysiert, um Aluminiumoxidmonohydrat zu bilden, und dann so behandelt, dass PB mit hoher Purity eine gute Kristallinität, eine gleichmäßige Partikelgröße, eine konzentrierte Porengrößenverteilung und eine hohe Integrität von Kugelpartikeln aufweist. Der Prozess ist jedoch komplex und es ist schwierig, sich aufgrund der Verwendung bestimmter toxischer organischer Lösungsmittel zu erholen.

Darüber hinaus werden häufig anorganische Salze oder organische Verbindungen von Metallen zur Herstellung von Aluminiumoxid-Vorläufern nach Sol-Gel-Methoden verwendet, und reine Wasser- oder organische Lösungsmittel werden hinzugefügt, um Lösungen zur Erzeugung von SOL zu erstellen, das dann geliert, getrocknet und geröstet wird. Gegenwärtig wird der Vorbereitungsprozess von Aluminiumoxid auf der Grundlage der PB-Dehydrationsmethode noch verbessert, und die Karbonisierungsmethode ist aufgrund seiner Wirtschaftlichkeit und des Umweltschutzes zur Hauptmethode für die industrielle Aluminiumoxidproduktion geworden.

1.2 Ma -Vorbereitung

Herkömmliche Aluminiumoxid kann die funktionalen Anforderungen nicht erfüllen, daher ist es erforderlich, leistungsstarke MA vorzubereiten. Zu den Syntheseverfahren gehören normalerweise: Nano-Casting-Methode mit Kohlenstoffform als harte Vorlage; Synthese von SDA: Verdampfungsinduzierter Selbstorganisationsprozess (EISA) in Gegenwart von Weichvorlagen wie SDA und anderen kationischen, anionischen oder nichtionischen Tensiden.

1.2.1 EISA -Prozess

Die Weichvorlage wird im sauren Zustand verwendet, der den komplizierten und zeitaufwändigen Prozess der Hardmembranmethode vermeidet und die kontinuierliche Modulation der Apertur realisieren kann. Die Vorbereitung von MA durch EISA hat aufgrund seiner einfachen Verfügbarkeit und Reproduzierbarkeit viel Aufmerksamkeit erregt. Es können verschiedene mesoporöse Strukturen vorbereitet werden. Die Porengröße von MA kann durch Ändern der hydrophoben Kettenlänge des Tensids oder der Einstellung des Molverhältnisses des Hydrolysekatalysators in Lösung eingestellt werden. Daher ist EISA, auch bekannt als One-Step-Synthese und Modifikations-Sol-Gel-Methode mit hoher Oberfläche MA und geordnetem Mesoporous-Mesopora (AMA), wie P12, wie P12, wie P12, wie P12, wie P12, wie P12, wie P12, wie P12, wie P12, wie P12, wie P12 (AMA). Triethanolamin (Tee) usw. kann den Ko-Assembly-Prozess von organoaluminium-Vorläufern wie Aluminiumalkoxide und Tensid-Template ersetzen, typischerweise Aluminium-Isopropoxid und p123, für die Bereitstellung von Mesopenmaterialien. Die erfolgreiche Entwicklung von EISA-Verfahren erfordert eine Vorausstellung der Hydrolyse und Kondensation, die die Entwicklung der Hydrolyse und Kondensation, die die Entwicklung der Hydrolyse und Kondensation, die die Entwicklung von Hydrolyse und Kondensation, die Entwicklung der Hydrolyse und Kondensation erfordert, dass die Kinetika die Entwicklung des Stabs der Entwicklung der Kinetik der Entwicklung der Kinetik der Entwicklung der Entwicklung der Kinetika für die Erhaltungsverarbeitung der Entwicklung der Kinetik der Entwicklung der Entwicklung des Stabs erfordert. gebildet durch Tensidmizellen in Sol.

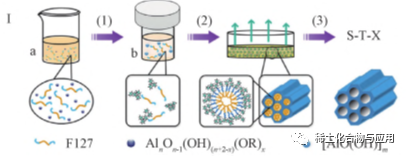

Im EISA-Prozess kann die Verwendung von nichtwässrigen Lösungsmitteln (wie Ethanol) und organischen Komplexierungsmitteln die Hydrolyse- und Kondensationsrate von Organoaluminium-Vorläufern effektiv verlangsamen und die Selbstorganisation von OMA-Materialien wie Al (oder) 3 und Aluminiumisopropoxid induzieren. In nichtwässrigen volatilen Lösungsmitteln verlieren Tensidvorlagen normalerweise ihre Hydrophilie/Hydrophobie. Darüber hinaus hat das Zwischenprodukt aufgrund der Verzögerung von Hydrolyse und Polykondensation eine hydrophobe Gruppe, was es schwierig macht, mit Tensidvorlage zu interagieren. Nur wenn die Konzentration des Tensids und der Hydrolysegrad und die Polykondensation von Aluminium im Prozess der Lösungsmittelverdampfung allmählich erhöht werden, kann die Selbstorganisation von Vorlage und Aluminium stattfinden. Daher werden viele Parameter, die die Verdunstungsbedingungen von Lösungsmitteln sowie die Hydrolyse- und Kondensationsreaktion von Vorläufern beeinflussen, wie Temperatur, relative Luftfeuchtigkeit, Katalysator, Lösungsmittelverdampfungsrate usw., die Endbaugruppenstruktur beeinflusst. Wie in Abb. 1 gezeigt. 1, OMA-Materialien mit hoher thermischer Stabilität und hoher katalytischer Leistung wurden durch solvothermisch unterstützte Verdunstung induzierte Selbstorganisation (SA-EISA) synthetisiert. Die Solvothermalbehandlung förderte die vollständige Hydrolyse von Aluminiumvorläufern, um kleingroße Cluster-Aluminiumhydroxylgruppen zu bilden, was die Wechselwirkung zwischen Tensidern und Aluminium erhöhte. Im traditionellen EISA -Prozess wird der Verdampfungsprozess von der Hydrolyse des organoaluminium -Vorläufers begleitet, sodass die Verdunstungsbedingungen einen wichtigen Einfluss auf die Reaktion und die endgültige Struktur von OMA haben. Der solvotherme Behandlungsschritt fördert die vollständige Hydrolyse des Aluminium -Vorläufers und erzeugt teilweise kondensierte Cluster -Aluminiumhydroxylgruppen Im Vergleich zu MA, die nach der traditionellen EISA-Methode erstellt wurde, weist OMA, das mit der SA-EISA-Methode hergestellt wurde, ein höheres Porenvolumen, eine bessere spezifische Oberfläche und eine bessere thermische Stabilität auf. In Zukunft kann die EISA-Methode verwendet werden, um eine ultra-große Apertur-MA mit hoher Konversionsrate und hervorragender Selektivität ohne zu verwenden, ohne das Reismittel zu verwenden.

Abb. 1 Durchflussdiagramm der SA-EISA-Methode zur Synthese OMA-Materialien

1.2.2 Andere Prozesse

Das herkömmliche MA -Vorbereitung erfordert eine präzise Kontrolle der Syntheseparameter, um eine klare mesoporöse Struktur zu erreichen, und die Entfernung von Vorlagenmaterialien ist ebenfalls eine Herausforderung, was den Syntheseprozess erschwert. Gegenwärtig haben viele Literaturen die Synthese von MA mit unterschiedlichen Vorlagen berichtet. In den letzten Jahren konzentrierte sich die Forschung, die sich hauptsächlich auf die Synthese von MA mit Glucose, Saccharose und Stärke als Vorlagen durch Aluminium -Isopropoxid in wässriger Lösung konzentrierte. MA CTAB wird auch durch direkte Modifikation von Pb als Aluminiumquelle erhalten. MA mit unterschiedlichen strukturellen Eigenschaften, dh AL2O3) -1, Al2o3) -2 und al2o3and haben eine gute thermische Stabilität. Die Zugabe von Tensid verändert nicht die inhärente Kristallstruktur von Pb, sondern den Stapelmodus von Partikeln. Zusätzlich wird die Bildung von Al2O3-3 durch die Adhäsion von Nanopartikeln gebildet, die durch organisches Lösungsmittel-PEG oder Aggregation um PEG stabilisiert sind. Die Porengrößenverteilung von AL2O3-1 ist jedoch sehr eng. Darüber hinaus wurden Katalysatoren auf Palladiumbasis mit synthetischer MA als Träger hergestellt. In Methan-Verbrennungsreaktion zeigte der von AL2O3-3 unterstützte Katalysator eine gute katalytische Leistung.

Zum ersten Mal wurde MA mit einer relativ schmalen Porengrößenverteilung unter Verwendung billiger und aluminiumreicher Aluminiumschwarzschlacke ABD hergestellt. Der Produktionsprozess umfasst einen Extraktionsprozess bei niedriger Temperatur und normalem Druck. Die im Extraktionsprozess verbleibenden festen Partikel verschmutzen die Umwelt nicht und können mit geringem Risiko gestapelt oder als Füllstoff oder Aggregat in Betonanwendung wiederverwendet werden. Die spezifische Oberfläche des synthetisierten MA beträgt 123 ~ 162 m2/g, die Porengrößenverteilung ist schmal, der Spitzenradius 5,3 nm und die Porosität 0,37 cm3/g. Das Material ist nanogröße und die Kristallgröße beträgt etwa 11 nm. Die Festkörpersynthese ist ein neues Verfahren zur Synthese von MA, mit dem der radiochemische Absorption für den klinischen Gebrauch hergestellt werden kann. Aluminiumchlorid-, Ammoniumcarbonat- und Glukose Rohstoffe werden in einem Molverhältnis von 1: 1,5: 1,5 gemischt, und MA wird durch eine neue mechanochemische Festkörperreaktion synthetisiert. Durch die Konzentration von131i in thermischen Batterieausrüstung ist die Gesamtausbeute von 131i nach Konzentration 90%und die erhaltene Lösung von 90%. Realisierung der Verwendung großer Dosis131i [NAI] -Kapseln für die Behandlung von Schilddrüsenkrebs.

Zusammenfassend können in Zukunft kleine molekulare Vorlagen entwickelt werden, um mehrstufe Porenstrukturen zu konstruieren, die Struktur, Morphologie und Oberflächenchemische Eigenschaften von Materialien effektiv anzupassen und eine große Oberfläche zu erzeugen und geordnete Wurmloch-MA. Erforschen Sie günstige Vorlagen und Aluminiumquellen, optimieren Sie den Syntheseprozess, klären Sie den Synthesemechanismus und leiten Sie den Prozess.

Modifikationsmethode von 2 ma

Zu den Methoden zur gleichmäßigen Verteilung aktiver Komponenten am MA-Träger gehören Imprägnierung, In-situ-Synthesis, Niederschlag, Ionenaustausch, mechanisches Mischen und Schmelzen, unter denen die ersten beiden am häufigsten verwendet werden.

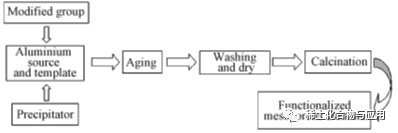

2.1 In-situ-Synthesemethode

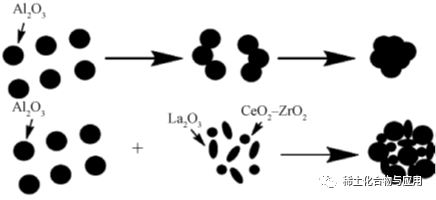

Gruppen, die in der funktionalen Modifikation verwendet werden, werden im Prozess der Vorbereitung von MA hinzugefügt, um die Skelettstruktur des Materials zu modifizieren und zu stabilisieren und die katalytische Leistung zu verbessern. Der Prozess ist in Abbildung 2 dargestellt. Liu et al. synthetisierte Ni/Mo-Al2o3in-situ mit P123 als Vorlage. Sowohl Ni als auch MO wurden in geordneten MA -Kanälen verteilt, ohne die mesoporöse Struktur von MA zu zerstören, und die katalytische Leistung wurde offensichtlich verbessert. Einen In-situ-Wachstumsmethode bei einem synthetisierten Gamma-AL2O3Substrat im Vergleich zu γ-AL2O3, MnO2-AL2O3Has größerer BET-Spezifische Oberfläche und Porenvolumen und eine bimodale mesoporöse Struktur mit schmaler Porengrößenverteilung. MNO2-AL2O3HAS schnelle Adsorptionsrate und hohe Effizienz für F- und einen breiten pH-Anwendungsbereich (pH = 4 ~ 10), der für praktische industrielle Anwendungsbedingungen geeignet ist. Die Recyclingleistung von MNO2-AL2O3Is besser als die von γ-al2o.strukturaler Stabilität muss weiter optimiert werden. Zusammenfassend lässt sich sagen, dass die durch die In-situ-Synthese erhaltenen MA-modifizierten Materialien eine gute strukturelle Ordnung, eine starke Wechselwirkung zwischen Gruppen und Aluminiumoxidträger, enge Kombination, große Materialbelastung aufweisen und nicht einfach das Absetzen aktiver Komponenten im katalytischen Reaktionsprozess verursachen, und die katalytische Leistung wird erheblich verbessert.

Abb. 2 Herstellung von funktionalisiertem MA durch In-situ-Synthese

2.2 Imprägnierungsmethode

Eintauchen Sie den vorbereiteten MA in die modifizierte Gruppe und erhalten das modifizierte MA -Material nach der Behandlung, um die Auswirkungen von Katalyse, Adsorption und dergleichen zu realisieren. Cai et al. Vorbereitete MA aus P123 nach Sol-Gel-Methode und tränkt es in Ethanol- und Tetraethylenepentamin-Lösung, um amino modifiziertes MA-Material mit starker Adsorptionsleistung zu erhalten. Zusätzlich haben Belkacemi et al. Eingetaucht in ZnCL2Solution durch denselben Prozess, um geordnete zinkdotierte modifizierte MA -Materialien zu erhalten. Die spezifische Oberfläche und das Porenvolumen beträgt 394 m2/g bzw. 0,55 cm3/g. Im Vergleich zur In-situ-Synthesemethode weist die Imprägnierungsmethode eine bessere Elementdispersion, eine stabile mesoporöse Struktur und eine gute Adsorptionsleistung auf, aber die Wechselwirkungskraft zwischen aktiven Komponenten und Alumina-Träger ist schwach, und die katalytische Aktivität wird leicht durch externe Faktoren beeinträchtigt.

3 Funktionaler Fortschritt

Die Synthese von Seltenerde mit besonderen Eigenschaften ist der Entwicklungstrend in der Zukunft. Gegenwärtig gibt es viele Synthesemethoden. Die Prozessparameter beeinflussen die Leistung von MA. Die spezifische Oberfläche, das Porenvolumen und der Porendurchmesser von MA können durch Template -Typ und Aluminium -Vorläuferzusammensetzung eingestellt werden. Die Konzentration der Kalzinierungstemperatur und der Polymervorlagenkonzentration beeinflussen die spezifische Oberfläche und das Porenvolumen von MA. Suzuki und Yamauchi stellten fest, dass die Kalzinierungstemperatur von 500 ℃ auf 900 ℃ erhöht wurde. Die Apertur kann erhöht und die Oberfläche verringert werden. Darüber hinaus verbessert die Behandlung mit seltener Erdenmodifikationen die Aktivität, die thermische Oberflächenstabilität, die strukturelle Stabilität und die Oberflächensäure von MA -Materialien im katalytischen Prozess und erfüllt die Entwicklung der MA -Funktionalisierung.

3.1 Defluorination Adsorbens

Das Fluor in Trinkwasser in China ist schwer schädlich. Darüber hinaus führt die Zunahme des Fluorgehalts in der industriellen Zinksulfatlösung zur Korrosion der Elektrodenplatte, zur Verschlechterung der Arbeitsumgebung, zum Rückgang der Qualität des elektrischen Zink und der Abnahme der Menge an recyceltem Wasser im Säure -Making -System und des Elektrolyseprozesses des flüssigen Bettofen -Röstengasgases. Gegenwärtig ist die Adsorptionsmethode unter den gemeinsamen Methoden der nassen Defluorinierung am attraktivsten. Es gibt jedoch einige Mängel, wie z. Aktivkohlenstoff, amorphes Alumina, aktiviertes Aluminiumoxid und andere Adsorbentien wurden zur Defluorinierung von Wasser verwendet, aber die Kosten für Adsorbentien sind hoch, und die Adsorptionskapazität von F-In-Neutrallösung oder hohe Konzentration ist niedrig. Die aktivierten Aluminiumoxid sind die am häufigsten untersuchten Adsorbent. Die Auswahl der Fluorbent. Durch die Auswahl der Fluorbent. Durch die Auswahl der Fluorids. Durch die Auswahl der Fluorids. Durch die Auswahl der Fluorids. Durch die Auswahl der Fluorids. Durch die Auswahl des Fluorids. Durch die Auswahl der Fluorid. Die Adsorptionskapazität von Fluorid und nur bei pH <6 kann es eine gute Fluorid-Adsorptionsleistung haben. MA hat aufgrund seiner großen spezifischen Oberfläche, einer einzigartigen Porengrößeneffekt, der Säure-Basis-Leistung, der thermischen und mechanischen Stabilität eine große Aufmerksamkeit bei der Umweltverschmutzungskontrolle auf sich gezogen. Kundu et al. Maximale Fluoradsorptionskapazität von 62,5 mg/g hergestellt. Die Fluoradsorptionskapazität von MA wird stark von seinen strukturellen Eigenschaften wie spezifischer Oberfläche, Oberflächenfunktionsgruppen, Porengröße und Gesamtporengröße beeinflusst. Die Einstellung der Struktur und die Leistung von MA ist ein wichtiger Weg, um seine Adsorptionsleistung zu verbessern.

Aufgrund der harten Säure von LA und der harten Basizität von Fluor gibt es eine starke Affinität zwischen LA und Fluorionen. In den letzten Jahren haben einige Studien ergeben, dass LA als Modifikator die Adsorptionskapazität von Fluorid verbessern kann. Aufgrund der geringen strukturellen Stabilität von Adsorbentien für Seltene erd werden jedoch mehr Seltene in die Lösung ausgelöst, was zu einer sekundären Wasserverschmutzung und einem Schaden der menschlichen Gesundheit führt. Andererseits ist eine hohe Konzentration an Aluminium in der Wasserumgebung einer der Gifte der menschlichen Gesundheit. Daher ist es notwendig, eine Art Verbundadsorben mit guter Stabilität und ohne Auslaugen oder weniger Auslaugung anderer Elemente im Fluorentfernungsprozess vorzubereiten. MA, modifiziert durch LA und CE, wurde durch Imprägnierungsmethode (LA/Ma und CE/Ma) erstellt. rare earth oxides were successfully loaded on MA surface for the first time, which had higher defluorination performance.The main mechanisms of fluorine removal are electrostatic adsorption and chemical adsorption, the electron attraction of surface positive charge and ligand exchange reaction combines with surface hydroxyl, the hydroxyl functional group on the adsorbent surface generates hydrogen bond with F-, the modification of La and Ce improves the adsorption Die Kapazität von Fluor, LA/Ma enthält mehr Hydroxyladsorptionsstellen, und die Adsorptionskapazität von F liegt in der Größenordnung von LA/Ma> CE/Ma> ma. Mit zunehmender Anfangskonzentration nimmt die Adsorptionskapazität von Fluor zu. Der Adsorptionseffekt ist am besten, wenn der pH -Wert 5 ~ 9 beträgt, und der Adsorptionsprozess von Fluor übereinstimmt mit dem Langmuir -isothermischen Adsorptionsmodell. Darüber hinaus können die Verunreinigungen von Sulfationen in Aluminiumoxid auch die Qualität von Proben erheblich beeinflussen. Obwohl die verwandten Forschungen zu seltenen erd modifizierten Aluminiumoxid durchgeführt wurden, konzentriert sich der größte Teil der Forschung auf den Prozess des Adsorbens, das industriell angewendet werden kann. In Zukunft können wir den Dissoziationsmechanismus des Fluorkomplexes in der Zinksulfatlösung und die Migrationseigenschaften von Fluor-Ionen untersuchen, zinksternde und erneuerbare Fluorinus-Adsorbent für die Zinc-Sulfat-Lösung und die Adsorination von Zinkieren und die Niedrigkeit, und die Niedrigkost-Lösung in Zincstieren, und die Adsorination des Fluors in Zinksträger und die Niedrigkost-Lösung und die Niedrigkostelösung im Inkluum-Schwefelzusammenzug und die Adsorinten-Zink-Schwefelzusammenhänge für die Zink-Sulfat- und Neuerlöschung in den Hydrometallurgie -System und etablieren Sie ein Prozesskontrollmodell zur Behandlung von Hochfluorlösung auf der Grundlage von Seltenerd -MA -Nano -Adsorbens.

3.2 Katalysator

3.2.1 Trockenreformierung von Methan

Seltenerde kann die Säure (Basizität) von porösen Materialien einstellen, die Sauerstoffablöhne erhöhen und Katalysatoren mit gleichmäßiger Dispersion, Nanometerskala und Stabilität synthetisieren. Es wird oft verwendet, um Edelmetalle und Übergangsmetalle zu unterstützen, um die Methanation von CO2 zu katalysieren. Gegenwärtig entwickeln sich modifizierte mesoporöse Materialien für seltene erd in Richtung Methan -Trockenreformierung (MDR), photokatalytischer Abbau von VOCs und Schwanzgasreinigung. Das Sintern und die Kohlenstoffabscheidung von Ni -Nanopartikeln auf der Oberfläche von Ni/Al2O3Lead zur schnellen Deaktivierung des Katalysators. Daher ist es notwendig, beschleunigt hinzuzufügen, den Katalysatorträger zu modifizieren und die Vorbereitungsroute zu verbessern, um die katalytische Aktivität, die Stabilität und den Brandungswiderstand zu verbessern. Im Allgemeinen können seltene Erdoxide als strukturelle und elektronische Promotoren in heterogenen Katalysatoren verwendet werden, und CEO2Ims die Dispersion von NI und verändert die Eigenschaften von metallischem NI durch starke Metallunterstützungswechselwirkung.

MA wird weit verbreitet, um die Dispersion von Metallen zu verbessern und die aktiven Metalle zurückzuhalten, um ihre Agglomeration zu verhindern. La2O3With hohe Sauerstoffspeicherkapazität verbessert die Kohlenstoffresistenz im Umwandlungsprozess, und La2O3 ist die Dispersion von CO auf mesoporöse Aluminiumoxid, die eine hohe Reformaktivität und Resilienz aufweist. Der LA2O3Promoter erhöht die MDR -Aktivität des CO/Ma -Katalysators, und CO3O4and Coal2O4Phasen werden auf der Katalysatoroberfläche gebildet. Im MDR-Verfahren wurde die In-situ-Wechselwirkung zwischen LA2O3 und CO2O2O2CO3Mesophase mit CO2-Formed, was die wirksame Eliminierung von CXHY auf der Katalysatoroberfläche induzierte. LA2O3PROMotes Wasserstoffreduktion durch Bereitstellung einer höheren Elektronendichte und Verbesserung der Sauerstofflaube in 10%CO/Ma. Die Zugabe von LA2O3 erstellt die scheinbare Aktivierungsenergie von CH4Conbumption. Daher wurde die Umwandlungsrate von CH4Inte auf 93,7% bei 1073K K. Die Zugabe von LA2O3IMIMIMIMT Die katalytische Aktivität förderte die Reduktion von H2, erhöhte die Anzahl der CO0 -aktiven Stellen, erhöhte weniger abgelagerte Kohlenstoff und erhöhte die Sauerstoffwelle auf 73,3%.

CE und PR wurden bei Ni/Al2O3Catalysator durch gleiche Volumenimpregnierungsmethode in Li Xiaofeng unterstützt. Nach dem Hinzufügen von CE und PR nahm die Selektivität zu H2Inness und die Selektivität zu CO ab. Die durch PR modifizierte MDR hatte eine ausgezeichnete katalytische Fähigkeit und die Selektivität zu H2inten von 64,5% auf 75,6%, während die Selektivität zu CO von 31,4% Peng Shujing et al. Verwendete Sol-Gel-Methode, CE-modifizierte MA wurde mit Aluminium-Isopropoxid, Isopropanol-Lösungsmittel und Ceriumnitrathexahydrat hergestellt. Die spezifische Oberfläche des Produkts war leicht erhöht. Die Zugabe von CE reduzierte die Aggregation von stäbchenähnlichen Nanopartikeln auf der MA-Oberfläche. Einige Hydroxylgruppen auf der Oberfläche von γ-Al2O3 waren im Grunde genommen von CE-Verbindungen bedeckt. Die thermische Stabilität von MA wurde verbessert, und nach der Kalzinierung bei 1000 ℃ 10 Stunden trat keine Kristallphasentransformation auf. Wang Baowei et al. Vorbereitete MA-Material-CEO2-AL2O4BY COPRECIPITIATION-Methode. CEO2With Cubic Tiny Körner wurden in Aluminiumoxid gleichmäßig verteilt. Nach der Unterstützung von CO und MO auf CEO2-AL2O4 wurde die Wechselwirkung zwischen Aluminiumoxid und aktiver Komponente CO und MO durch CEO2 effektiv gehemmt

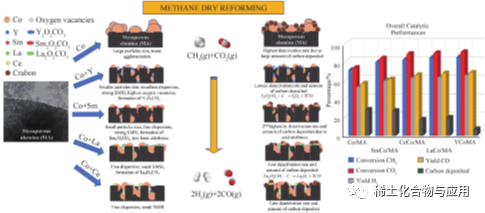

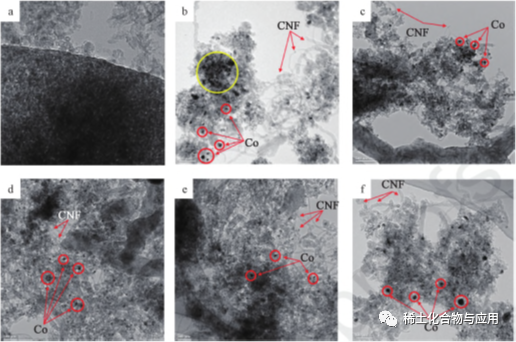

Die Seltenerd -Promotoren (LA, CE, Y und SM) werden mit dem CO/Ma -Katalysator für MDR kombiniert, und der Prozess ist in Abb. 1 dargestellt. 3. Die Promotoren für seltene Erden können die Dispersion von CO auf MA -Träger verbessern und die Agglomeration von CO -Partikeln hemmen. Je kleiner die Partikelgröße ist, desto stärker die CO-MA-Wechselwirkung, desto stärker die katalytische und sitzende Fähigkeit im YCO/Ma-Katalysator und die positiven Auswirkungen mehrerer Promotoren auf die MDR-Aktivität und die Kohlenstoffabscheidung. 4 ist ein HRTEM -Bild nach MDR -Behandlung bei 1023K, CO2: CH4: N2 = 1 ∶ 1 ∶ 3,1 für 8 Stunden. CO -Partikel existieren in Form von schwarzen Flecken, während MA -Träger in Form von Grau existieren, was von der Differenz der Elektronendichte abhängt. Im HRTEM -Bild mit 10%CO/ma (Abb. 4B) wird die Agglomeration von CO -Metallpartikeln an MA -Trägern beobachtet, die die Zugabe des Seltenerds -Promotors CO -Partikel auf 11,0 nm ~ 12,5 nm reduziert. YCO/MA hat eine starke CO-MA-Interaktion und seine Sinterleistung ist besser als andere Katalysatoren. Zusätzlich, wie in den Fig. 1 und 2 gezeigt. 4B bis 4F, hohle Kohlenstoffnanodrähte (CNF) werden an den Katalysatoren erzeugt, die mit dem Gasstrom in Kontakt bleiben und den Katalysator daran hindern.

Abb. 3 Effekt der Addition der Seltenen Erde auf die physikalischen und chemischen Eigenschaften und die katalytische MDR -Leistung des CO/Ma -Katalysators

3.2.2 Desoxidationskatalysator

Fe2O3/Meso-Calal, ein CE-dotierter Desoxidationskatalysator auf Fe-basierter Fe, wurde durch oxidatives Dehydrierstand von 1-Buten mit CO2As-weichem Oxidationsmittel hergestellt und in der Synthese von 1,3-Butadien (BD) verwendet. CE war in Aluminiumoxidmatrix stark verteilt, und Fe2O3/Meso war stark dispergiertes 2o3/meso-Cal-100-Katalysator, sondern hat nicht nur stark verteilte Eisenspezies und gute strukturelle Eigenschaften, sondern hat auch eine gute Sauerstoffspeicherkapazität, sodass sie eine gute Adsorptions- und Aktivierungskapazität der CO2 hat. Wie in Abbildung 5 gezeigt, zeigen TEM-Bilder, dass Fe2O3/Meso-Cal-100 regelmäßig zeigt, dass die Wurm-ähnliche Kanalstruktur von Mesoceal-100 locker und porös ist, was für die Dispersion von Wirkstoffen vorteilhaft ist, während stark verteiltes CE erfolgreich in Aluminina-Matrix dotiert wird. Das Moble Metal Catalyst-Beschichtungsmaterial, der dem ultra-niedrigen Emissionsstandard von Kraftfahrzeugen entspricht, hat eine Porenstruktur, eine gute hydrothermale Stabilität und große Sauerstoffspeicherkapazität entwickelt.

3.2.3 Katalysator für Fahrzeuge

PD-RH unterstützte quaternäre Aluminium-basierte Seltene-Earth-Komplexe Alcezrtiox und Allazrtiox, um die Kfz-Katalysator-Beschichtungsmaterialien zu erhalten. PD-RH/ALC auf Aluminiumbasis auf Aluminiumbasis basierendem Seltener erdkomplex kann erfolgreich als CNG-Fahrzeugabgasreinigung mit guter Haltbarkeit verwendet werden, und die Umwandlungseffizienz von CH4, der Hauptbestandteil des CNG-Fahrzeugabgases, beträgt bis zu 97,8%. Verfolgen Sie eine hydrothermale einstufige Methode, um zu erstellen, dass Seltener erd mA-Verbundmaterial zur Realisierung der Selbstorganisation, geordnete mesoporöse Vorläufer mit metastabilem Zustand und hoher Aggregation synthetisiert wurde, und die Synthese von Wiederholung des Modells des Modells des "Verbindungswachstumseinheit" entsprach damit die Reinigung des postgerichteten katalytischen Konverters mit dem katalytischen Vergleich von Automobilen.

Abb. 4 HRTEM -Bilder von Ma (a), co/ma (b), laco/ma (c), ceco/ma (d), yco/ma (e) und smco/ma (f)

Abb. 5 TEM-Bild (a) und EDS-Elementdiagramm (B, C) von Fe2O3/Meso-Calal-100

3.3 Luminöse Leistung

Elektronen von seltenen Erdelementen sind leicht zu erregen, um zwischen verschiedenen Energieniveaus zu wechseln und Licht auszugeben. Seltenerdionen werden häufig als Aktivatoren zur Herstellung von Lumineszenzmaterialien verwendet. Seltenerdionen können auf der Oberfläche von Aluminium -Phosphat -Hohlmikrokugeln durch Coprecipitation -Methode und Ionenaustauschmethode geladen werden, und Lumineszenzmaterialien Alpo4∶re (LA, CE, PR, ND) können vorbereitet werden. Die lumineszierende Wellenlänge befindet sich im nahen ultravioletten Bereich. MA wird aufgrund seiner Trägheit, der niedrigen Dielektrizitätskonstante und der geringen Leitfähigkeit, die es auf elektrische und optische Geräte, dünne Filme, Barrieren, Sensoren usw. anwendbar macht, zum Erkennen von Reaktion ein-dimensionaler photonischer Kristall, Energieerzeugung und Anti-Reflexionsbeschöpfungen anwendbar. Diese Geräte sind gestapelte Filme mit definitiver optischer Pfadlänge. Daher ist es erforderlich, den Brechungsindex und die Dicke zu kontrollieren. Bei vorhandenem Titandioxid und Zirkoniumoxid mit hohem Brechungsindex und Siliziumdioxid mit niedrigem Brechungsindex werden häufig zum Entwerfen und Erstellen solcher Geräte verwendet. Der Verfügbarkeitsbereich von Materialien mit unterschiedlichen Oberflächenchemieeigenschaften wird erweitert, wodurch fortschrittliche Photonensensoren gestaltet werden können. Die Einführung von MA- und Oxyhydroxidfilmen in das Design optischer Geräte zeigt ein großes Potenzial, da der Brechungsindex dem von Siliziumdioxid ähnelt. Aber die chemischen Eigenschaften sind unterschiedlich.

3.4 Wärmestabilität

Mit zunehmender Temperatur beeinflusst das Sintern den Verwendungseffekt des MA-Katalysators ernsthaft und die spezifische Oberfläche nimmt ab und γ-al2O3in-Kristallin-Phasen-Phasenveränderungen in δ und θ zu χ-Phasen. Seltene erdmaterialien haben eine gute chemische Stabilität und thermische Stabilität, hohe Anpassungsfähigkeit und leicht verfügbare und billige Rohstoffe. Die Zugabe von Seltenerdelementen kann die thermische Stabilität, Hochtemperaturoxidationsbeständigkeit und mechanische Eigenschaften des Trägers verbessern und die Oberflächensäure des Trägers einstellen. LA und CE sind die am häufigsten verwendeten und untersuchten Modifikationselemente. Lu Weiguang und andere fanden heraus, dass die Zugabe von Seltenerdelementen die Bulk -Diffusion von Aluminiumoxidpartikeln, LA und CE effektiv verhinderte, die Hydroxylgruppen auf der Oberfläche von Aluminiumoxid, inhibiertes Sintern und Phasentransformation und reduzierten die Schädigung der hohen Temperatur auf mesopororöse Struktur. Die vorbereitete Aluminiumoxid hat immer noch eine hohe spezifische Oberfläche und das Porenvolumen. Dennoch verringert zu viel oder zu wenig Seltenerdelement die thermische Stabilität von Aluminiumoxid. Li Yanqiu et al. Zu 5% LA2O3TO γ-AL2O3 hinzugefügt, was die thermische Stabilität verbesserte und das Porenvolumen und die spezifische Oberfläche des Aluminiumoxidträgers erhöhte. Wie aus Abbildung 6, LA2O3ADED zu γ-AL2O3 erscheint, verbessern Sie die thermische Stabilität des Verbundanträgers von Seltenerd.

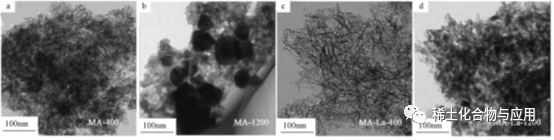

Bei der Dotierung von Nanofaserpartikeln mit LA bis MA sind die BET-Oberfläche und das Porenvolumen von MA-LA höher als die von MA, wenn die Wärmebehandlungstemperatur zunimmt, und das Dotieren mit LA hat einen offensichtlichen Verzögerungseffekt auf das Sintern bei hoher Temperatur. Wie in Abb. 1 gezeigt. 7 hemmt LA mit zunehmender Temperatur die Reaktion des Kornwachstums und der Phasenumwandlung, während Fig. 1 und 2. 7a und 7c zeigen die Akkumulation von Nanofaserpartikeln. In Abb. 7b, der Durchmesser großer Partikel, der durch Kalzinierung bei 1200 ℃ produziert wird, markiert das signifikante Sintern von MA. Darüber hinaus ist MA-LA-1200 im Vergleich zu MA-1200 nach der Wärmebehandlung nicht aggregiert. Mit der Zugabe von LA haben Nanofaserpartikel eine bessere Sinternfähigkeit. Selbst bei höherer Kalzinierungstemperatur ist dotiertes LA immer noch stark auf der MA -Oberfläche verteilt. LA -modifizierte MA kann als Träger des PD -Katalysators bei der C3H8oxidationsreaktion verwendet werden.

Abb. 6 Strukturmodell der Sinter -Aluminiumoxid mit und ohne Seltenerdelemente

Abb. 7 TEM-Bilder von MA-400 (A), MA-1200 (B), MA-LA-400 (C) und MA-LA-1200 (D)

4 Schlussfolgerung

Der Fortschritt der Vorbereitung und der funktionellen Anwendung von modifizierten MA -Materialien von Seltener erd wird eingeführt. Seltener erd modifiziertes MA wird weit verbreitet. Obwohl in katalytischer Anwendung, thermischer Stabilität und Adsorption viele Untersuchungen durchgeführt wurden, weisen viele Materialien hohe Kosten, niedrige Dopingmenge, schlechte Ordnung auf und sind schwer zu industrialisiert. Die folgenden Arbeiten müssen in Zukunft erledigt werden: Optimieren Sie die Zusammensetzung und Struktur von Seltener erd modifiziertem MA, wählen Sie den entsprechenden Prozess aus, erfüllen Sie die funktionale Entwicklung. Erstellen Sie ein Prozesskontrollmodell, das auf dem funktionalen Prozess basiert, um die Kosten zu senken und die industrielle Produktion zu realisieren. Um die Vorteile der chinesischen Ressourcen für die Seltenen erd zu maximieren, sollten wir den Mechanismus der Modifikation von Seltener erd MA untersuchen und die Theorie und den Prozess der Vorbereitung der modifizierten Seltenerd -MA verbessern.

Fondsprojekt: Shaanxi Science and Technology Overy Innovation Project (2011KTDZ01-04-01); Provinz Shaanxi 2019 Special Scientific Research Project (19JK0490); 2020 Special Scientific Research Project des Huaqing College, XI 'An der Universität für Architektur und Technologie (20KY02)

Quelle: Seltene Erde

Postzeit: Jun-15-2021