Entre los óxidos no siliceosos, la alúmina tiene buenas propiedades mecánicas, alta resistencia a la temperatura y resistencia a la corrosión, mientras que la alúmina mesoporosa (MA) tiene un tamaño de poro ajustable, un área superficial grande específica, un gran volumen de poros y al bajo costo de producción, que se usa ampliamente en catálisis, liberación de fármacos controlados, adsorción y otros campos, como cracking, hidrocraces e hidrodisulfurización de petróleo. La alúmina se usa comúnmente en la industria, pero afectará directamente la actividad de la alúmina, la vida útil y la selectividad del catalizador. Por ejemplo, en el proceso de purificación de escape del automóvil, los contaminantes depositados de los aditivos de aceite del motor formarán Coca -Cola, lo que conducirá al bloqueo de los poros de catalizador, reduciendo así la actividad del catalizador. Se puede utilizar tensioactivo para ajustar la estructura del portador de alúmina para formar ma.improve su rendimiento catalítico.

MA tiene efecto de restricción, y los metales activos se desactivan después de la calcinación de alta temperatura. Además, después de la calcinación de alta temperatura, la estructura mesoporosa colapsa, el esqueleto de MA está en estado amorfo, y la acidez superficial no puede cumplir con sus requisitos en el campo de la funcionalización. El tratamiento de modificación a menudo se necesita para mejorar la actividad catalítica, la estabilidad de la estructura mesoporosa, la estabilidad térmica de la superficie y la acidez superficial de los materiales de MA. Los grupos de modificación comunes incluyen heteroátomos metálicos (Fe, CO, Ni, Cu, Zn, PD, PT, Zr, etc.) y óxidos metálicos (TiO2, NiO, CO3O4, CUO, Cu2O, Re2O7, RE2O7, RE2O7). el esqueleto.

La configuración de electrones especial de elementos de tierras raras hace que sus compuestos tengan propiedades ópticas, eléctricas y magnéticas especiales, y se usa en materiales catalíticos, materiales fotoeléctricos, materiales de adsorción y materiales magnéticos. Los materiales mesoporosos modificados con tierras raras pueden ajustar la propiedad ácida (álcali), aumentar la vacante de oxígeno y sintetizar el catalizador nanocristalino metálico con dispersión uniforme y escala de nanómetro estable. Los materiales porosos apropiados y las tierras raras pueden mejorar la dispersión de la superficie de los nanocristales metálicos y la resistencia a la estabilidad y la deposición de carbono de los catalizadores. En este artículo, se introducirán modificaciones y funcionalización de MA para mejorar el rendimiento catalítico, la estabilidad térmica, la capacidad de almacenamiento de oxígeno, el área de superficie específica y la estructura de los poros.

1 MA Preparación

1.1 Preparación del portador de alúmina

El método de preparación del portador de alúmina determina su distribución de la estructura de poros, y sus métodos de preparación comunes incluyen el método de deshidratación de pseudo-boehmite (Pb) y el método Sol-gel. Pseudoboehmite (Pb) fue propuesto por primera vez por Calvet, y H+promovió la peptización para obtener γ-alooh coloidal Pb que contenía agua entre capas, que fue calcinada y deshidratada a alta temperatura para formar alúmina. Según diferentes materias primas, a menudo se divide en el método de precipitación, el método de carbonización y el método de hidrólisis de alcoholuminum.

Pb generalmente se prepara por método de precipitación. El álcali se agrega en la solución de aluminada o se agrega ácido en la solución de aluminada y se precipita para obtener alúmina hidratada (precipitación alcalina), o se agrega ácido en la precipitación de aluminato para obtener monohidrato de alúmina, que luego se lava, se seca y calcine para obtener Pb. El método de precipitación es fácil de operar y de bajo costo, que a menudo se usa en la producción industrial, pero está influenciado por muchos factores (pH de la solución, concentración, temperatura, etc.). Y esa condición para obtener partículas con mejor dispersión es estricta. En el método de carbonización, Al (OH) 3 se obtiene por la reacción de CO2 y Naalo2, y Pb se puede obtener después del envejecimiento. Este método tiene las ventajas de operación simple, alta calidad del producto, sin contaminación y bajo costo, y puede preparar alúmina con alta actividad catalítica, excelente resistencia a la corrosión y alta superficie específica con baja inversión y alto retorno. El alcóxido de aluminio se hidroliza para formar monohidrato de óxido de aluminio, y luego se trata para obtener Pb de alta pureza, que tiene buena cristalinidad, tamaño de partícula uniforme, distribución de tamaño de poro concentrado y alta integridad de partículas esféricas. Sin embargo, el proceso es complejo y es difícil recuperarse debido al uso de ciertos solventes orgánicos tóxicos.

Además, las sales inorgánicas o los compuestos orgánicos de metales se usan comúnmente para preparar precursores de alúmina mediante el método SOL-gel, y se agregan agua pura u solventes orgánicos para preparar soluciones para generar SOL, que luego se gelan, se seca y se tostan. En la actualidad, el proceso de preparación de la alúmina todavía se mejora sobre la base del método de deshidratación de Pb, y el método de carbonización se ha convertido en el método principal para la producción de alúmina industrial debido a su economía y protección ambiental. La alumina preparada por el método SOL-Gel ha atraído mucha atención debido a su distribución de tamaño de poro más uniforme, que es un método potencial, pero debe mejorar la aplicación industrial.

Preparación de 1.2 mA

La alúmina convencional no puede cumplir con los requisitos funcionales, por lo que es necesario preparar MA de alto rendimiento. Los métodos de síntesis generalmente incluyen: método de nanofasting con moho de carbono como plantilla dura; Síntesis de SDA: proceso de autoensamblaje inducido por evaporación (EISA) en presencia de plantillas blandas como SDA y otros tensioactivos catiónicos, aniónicos o no iónicos.

1.2.1 Proceso de EISA

La plantilla blanda se usa en condiciones ácidas, lo que evita el proceso complicado y que requiere mucho tiempo del método de membrana dura y puede realizar la modulación continua de la apertura. La preparación de MA por EISA ha atraído mucha atención debido a su fácil disponibilidad y reproducibilidad. Se pueden preparar diferentes estructuras mesoporosas. The pore size of MA can be adjusted by changing the hydrophobic chain length of surfactant or adjusting the molar ratio of hydrolysis catalyst to aluminum precursor in solution.Therefore, EISA, also known as one-step synthesis and modification sol-gel method of high surface area MA and ordered mesoporous alumina (OMA), has been applied to various soft templates, such as P123, F127, trietanolamina (té), etc. EISA puede reemplazar el proceso de ensamblaje de co-ensamblaje de precursores de organoaluminio, como los alcóxidos de aluminio y las plantillas de tensioactivos, típicamente isopropóxido de aluminio y p123, para proporcionar materiales mesoporosos. Micelas tensioactivas en Sol.

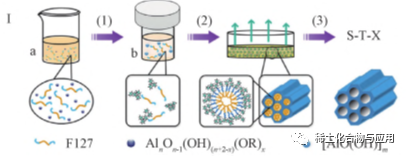

En el proceso EISA, el uso de solventes no acuosos (como el etanol) y los agentes de complejación orgánica pueden ralentizar efectivamente la hidrólisis y la tasa de condensación de los precursores de organoaluminio e inducir el autoensamblaje de los materiales OMA, como Al (OR) 3 e isopropóxido de aluminio. Sin embargo, en solventes volátiles no acuosos, las plantillas de tensioactivos generalmente pierden su hidrofilia/hidrofobicidad. Además, debido al retraso de la hidrólisis y la policondensación, el producto intermedio tiene un grupo hidrofóbico, lo que dificulta interactuar con la plantilla de tensioactivo. Solo cuando la concentración de tensioactivo y el grado de hidrólisis y la policondensación del aluminio se incrementan gradualmente en el proceso de evaporación de solventes puede tener lugar el autoensamblaje de la plantilla y el aluminio. Por lo tanto, muchos parámetros que afectan las condiciones de evaporación de los solventes y la reacción de hidrólisis y condensación de precursores, como la temperatura, la humedad relativa, el catalizador, la tasa de evaporación del solvente, etc., afectará la estructura de ensamblaje final. Como se muestra en la Fig. 1, los materiales OMA con alta estabilidad térmica y alto rendimiento catalítico se sintetizaron mediante autoensamblaje inducido por evaporación asistida solvotérmica (SA-EISA). El tratamiento solvotérmico promovió la hidrólisis completa de los precursores de aluminio para formar grupos hidroxilo de aluminio en racimo de tamaño pequeño, que mejoraron la interacción entre los tensioactivos y el aluminio. Se formó mesofase hexagonal dos dimensional en el proceso EISA y se calculó a 400 ℃ para formar material oma. En el proceso EISA tradicional, el proceso de evaporación se acompaña de la hidrólisis del precursor de organoaluminio, por lo que las condiciones de evaporación tienen una influencia importante en la reacción y la estructura final de OMA. El paso de tratamiento solvotérmico promueve la hidrólisis completa del precursor de aluminio y produce grupos hidroxilo de aluminio agrupados parcialmente condensados se forma en una amplia gama de condiciones de evaporación. En comparación con la MA preparada por el método EISA tradicional, OMA preparado por el método SA-EISA tiene un mayor volumen de poros, un mejor área de superficie específica y una mejor estabilidad térmica. En el futuro, el método EISA se puede utilizar para preparar la apertura ultra-grande MA con una alta tasa de conversión y excelente selectividad sin usar el agente de la transmisión.

Fig. 1 Tabla de flujo del método SA-EISA para sintetizar materiales OMA

1.2.2 Otros procesos

La preparación convencional de MA requiere un control preciso de los parámetros de síntesis para lograr una estructura mesoporosa clara, y la eliminación de materiales de plantilla también es un desafío, lo que complica el proceso de síntesis. En la actualidad, muchas literaturas han informado la síntesis de MA con diferentes plantillas. En los últimos años, la investigación se centró principalmente en la síntesis de MA con glucosa, sacarosa y almidón como plantillas por isopropóxido de aluminio en solución acuosa. La mayoría de estos materiales de MA se sintetizan a partir de nitrato de aluminio, sulfato y alquexido como fuentes de aluminio. MA CTAB también se obtendrá mediante modificación directa de Pb como fuente de aluminio. MA con diferentes propiedades estructurales, es decir, Al2O3) -1, Al2O3) -2 y Al2O3 y tiene una buena estabilidad térmica. La adición de tensioactivo no cambia la estructura cristalina inherente de Pb, sino que cambia el modo de apilamiento de las partículas. Además, la formación de Al2O3-3 se forma por la adhesión de nanopartículas estabilizadas por PEG de solventes orgánicos o agregación alrededor de PEG. Sin embargo, la distribución del tamaño de poro de Al2O3-1 es muy estrecha. Además, los catalizadores a base de paladio se prepararon con MA sintética como portador. En reacción de combustión de metano, el catalizador respaldado por Al2O3-3 mostró un buen rendimiento catalítico.

Por primera vez, MA con distribución de tamaño de poro relativamente estrecha se preparó utilizando escoria negra de aluminio barato y rico en aluminio ABD. El proceso de producción incluye el proceso de extracción a baja temperatura y presión normal. Las partículas sólidas que quedan en el proceso de extracción no contaminarán el medio ambiente, y pueden estar acumuladas con bajo riesgo o reutilización como relleno o agregado en la aplicación de concreto. El área de superficie específica de la MA sintetizada es 123 ~ 162m2/g, la distribución del tamaño de poro es estrecha, el radio máximo es de 5.3 nm y la porosidad es de 0.37 cm3/g. El material es de tamaño nano y el tamaño del cristal es de aproximadamente 11 nm. La síntesis de estado sólido es un nuevo proceso para sintetizar MA, que puede usarse para producir absorbente radioquímico para uso clínico. El cloruro de aluminio, el carbonato de amonio y las materias primas de glucosa se mezclan en una relación molar de 1: 1.5: 1.5, y MA se sintetiza mediante una nueva reacción mecanoquímica de estado sólido. Concentrando el equipo de batería térmica, el rendimiento total de 131i después de la concentración de 90%, y la solución obtenida de 131i [nai] tiene una alta concentración de radiactivo (1.7TB/es 90%. Al darse cuenta del uso de grandes cápsulas de dosis131i [NAI] para el tratamiento del cáncer de tiroides.

En resumen, en el futuro, también se pueden desarrollar plantillas moleculares pequeñas para construir estructuras de poros ordenadas de nivel múltiple, ajustar de manera efectiva la estructura, la morfología y las propiedades químicas de la superficie de los materiales, y generar grandes áreas superficiales y mA de agujeros de gusano ordenados. Explore plantillas baratas y fuentes de aluminio, optimice el proceso de síntesis, aclare el mecanismo de síntesis y guíe el proceso.

Método de modificación de 2 mA

Los métodos para distribuir uniformemente los componentes activos en el portador MA incluyen impregnación, synthe in situ, precipitación, intercambio de iones, mezcla mecánica y fusión, entre los cuales los dos primeros son los más utilizados.

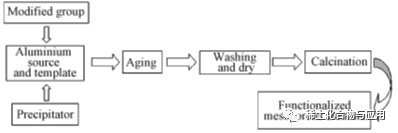

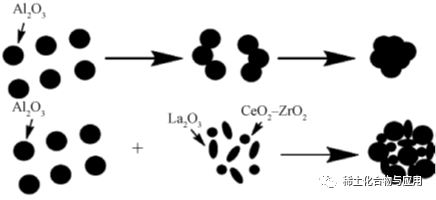

2.1 Método de síntesis in situ

Los grupos utilizados en la modificación funcional se agregan en el proceso de preparación de MA para modificar y estabilizar la estructura del esqueleto del material y mejorar el rendimiento catalítico. El proceso se muestra en la Figura 2. Liu et al. sintetizado Ni/Mo-al2O3in situ con p123 como plantilla. Tanto Ni como Mo se dispersaron en los canales MA ordenados, sin destruir la estructura mesoporosa de MA, y el rendimiento catalítico obviamente mejoró. Adoptando un método de crecimiento in situ en un gamma-al2O3substrato sintetizado, en comparación con γ-Al2O3, MNO2-AL2O3, un área de superficie específica y volumen de poros específicos de BET más grandes, y tiene una estructura mesoporosa bimodal con una distribución estrecha de tamaño de poro. MNO2-AL2O3HAS Tasa de adsorción rápida y alta eficiencia para F-, y tiene un amplio rango de aplicación de pH (pH = 4 ~ 10), que es adecuado para condiciones prácticas de aplicación industrial. El rendimiento de reciclaje de MNO2-AL2O3 es mejor que el de la estabilidad γ-AL2O. Se debe optimizar aún más. En resumen, los materiales modificados por MA obtenidos por la síntesis in situ tienen un buen orden estructural, una fuerte interacción entre grupos y portadores de alúmina, combinación estrecha, carga de material grande y no son fáciles de causar el desprendimiento de componentes activos en el proceso de reacción catalítica, y el rendimiento catalítico mejora significativamente.

Fig. 2 Preparación de MA funcionalizada por síntesis in situ

2.2 Método de impregnación

Sumergir el MA preparado en el grupo modificado y obtener el material MA modificado después del tratamiento, para realizar los efectos de la catálisis, la adsorción y similares. Cai et al. preparó MA de P123 por método SOL-gel y lo empapé en una solución de etanol y tetraetilenepentamina para obtener material MA modificado con amino con un fuerte rendimiento de adsorción. Además, Belkacemi et al. sumido en ZnCl2Solution por el mismo proceso para obtener materiales MA modificados de zinc modificados ordenados. El área de superficie específica y el volumen de poros son 394m2/gy 0.55 cm3/g, respectivamente. En comparación con el método de síntesis in situ, el método de impregnación tiene una mejor dispersión de elementos, una estructura mesoporosa estable y un buen rendimiento de adsorción, pero la fuerza de interacción entre los componentes activos y el portador de alúmina es débil, y la actividad catalítica se interfiere fácilmente con factores externos.

3 progreso funcional

La síntesis de MA de tierra rara con propiedades especiales es la tendencia de desarrollo en el futuro. En la actualidad, hay muchos métodos de síntesis. Los parámetros del proceso afectan el rendimiento de MA. El área de superficie específica, el volumen de poros y el diámetro de poro de MA pueden ajustarse por tipo de plantilla y composición precursora de aluminio. La temperatura de calcinación y la concentración de plantilla de polímero afectan el área de superficie específica y el volumen de poros de MA. Suzuki y Yamauchi encontraron que la temperatura de calcinación se incrementó de 500 ℃ a 900 ℃. La abertura se puede aumentar y el área de superficie se puede reducir. Además, el tratamiento de modificación de tierras raras mejora la actividad, la estabilidad térmica superficial, la estabilidad estructural y la acidez superficial de los materiales MA en el proceso catalítico, y cumple con el desarrollo de la funcionalización de MA.

3.1 Defluorination Adsorbent

El flúor en el agua potable en China es muy dañino. Además, el aumento del contenido de flúor en la solución industrial de sulfato de zinc conducirá a la corrosión de la placa de electrodos, el deterioro del entorno de trabajo, la disminución de la calidad del zinc eléctrico y la disminución de la cantidad de agua reciclada en el sistema de fabricación de ácidos y el proceso de electrolisis del gas de tostado del horno de lecho fluidizado. En la actualidad, el método de adsorción es el más atractivo entre los métodos comunes de defluorinación húmeda. Sin embargo, existen algunas deficiencias, como una capacidad de adsorción deficiente, un rango de pH limitado, contaminación secundaria, etc. Se han utilizado carbono activado, alúmina amorfa, alúmina activada y otros adsorbentes para la defluorinación del agua, pero el costo de los adsorbentes es alto, y la capacidad de adsorción de la solución neutra F-in o la alta concentración es baja. Alúmina activada se ha convertido en la adsorción más ampliamente estudiada por la cronda de fluoruro debido a su alta afinidad y la selección de la alúmina en el ohorio, pero se ha convertido en el ohorato de fluorada, pero es un accesorio más ampliamente estudiado, pero es una adsorada de fluordo debido a su alta afinidad y selección a la alúmina del ohorio, pero se ha convertido en el ohorato de fluorada, pero se está limitando por el ohacio, pero se puede estudiar a la adsorción. Mala capacidad de adsorción del fluoruro, y solo a pH <6 puede tener un buen rendimiento de adsorción de fluoruro. MA ha atraído una amplia atención en el control de la contaminación ambiental debido a su gran área de superficie específica, efecto de tamaño de poro único, rendimiento-base ácido, estabilidad térmica y mecánica. Kundu et al. preparó MA con una capacidad máxima de adsorción de flúor de 62.5 mg/g. La capacidad de adsorción de flúor de MA está muy influenciada por sus características estructurales, como el área de superficie específica, los grupos funcionales de la superficie, el tamaño de los poros y el tamaño total de los poros. El ajuste de la estructura y el rendimiento de MA es una forma importante de mejorar su rendimiento de adsorción.

Debido al ácido duro de LA y la dura básica del flúor, existe una fuerte afinidad entre LA y los iones de flúor. En los últimos años, algunos estudios han encontrado que LA como modificador puede mejorar la capacidad de adsorción del fluoruro. Sin embargo, debido a la baja estabilidad estructural de los adsorbentes de tierras raras, las tierras más raras se reducen a la solución, lo que resulta en la contaminación secundaria del agua y el daño a la salud humana. Por otro lado, la alta concentración de aluminio en el entorno del agua es uno de los venenos para la salud humana. Por lo tanto, es necesario preparar un tipo de adsorbente compuesto con buena estabilidad y sin lixiviación o menos lixiviación de otros elementos en el proceso de eliminación de flúor. MA modificado por LA y CE se preparó por método de impregnación (LA/MA y CE/MA). rare earth oxides were successfully loaded on MA surface for the first time, which had higher defluorination performance.The main mechanisms of fluorine removal are electrostatic adsorption and chemical adsorption, the electron attraction of surface positive charge and ligand exchange reaction combines with surface hydroxyl, the hydroxyl functional group on the adsorbent surface generates hydrogen bond with F-, the modification of La and Ce improves the La capacidad de adsorción de flúor, LA/Ma contiene más sitios de adsorción de hidroxilo, y la capacidad de adsorción de F está en el orden de LA/mA> CE/mA> mA. Con el aumento de la concentración inicial, la capacidad de adsorción de fluorina aumenta. El efecto de adsorción es mejor cuando el pH es 5 ~ 9, y el proceso de adsorción de flúor acuerda con el modelo de adsorción isotérmica de Langmuir. Además, las impurezas de los iones de sulfato en la alúmina también pueden afectar significativamente la calidad de las muestras. Aunque se ha llevado a cabo la investigación relacionada sobre la alúmina modificada con tierras raras, la mayor parte de la investigación se centra en el proceso de adsorbente, lo que es difícil de usar industrialmente. En el futuro, podemos estudiar el mecanismo de disociación del complejo de fluorina en la solución de sulfato de zinc y las características de migración de iones de migración de ondulaciones fluorinas, obteniendo una solución eficiente, a baja costo y renovable ortinsorbrina de ondsorborates de culfato de culfato de culfato de culfato de culfato de culfato de culfato de culfato de canto de flujo eficiente y renovable. Sistema de hidrometalurgia y establecer un modelo de control de procesos para tratar una solución de alta fluorina basada en tierras raras ma nano adsorbente.

3.2 Catalyst

3.2.1 Reforma seca de metano

La tierra rara puede ajustar la acidez (basicidad) de los materiales porosos, aumentar la vacante de oxígeno y sintetizar catalizadores con dispersión uniforme, escala nanómetro y estabilidad. A menudo se usa para apoyar metales nobles y metales de transición para catalizar la metanación de CO2. En la actualidad, se están desarrollando materiales mesoporosos modificados por tierra raras para reformar en seco de metano (MDR), degradación fotocatalítica de VOC y purificación de gas de cola. Sin embargo, la sinterización y la deposición de carbono de las nanopartículas de Ni en la superficie de Ni/Al2O3Lead a la rápida desactivación del catalizador. Por lo tanto, es necesario agregar acelerante, modificar portador de catalizador y mejorar la ruta de preparación para mejorar la actividad catalítica, la estabilidad y la resistencia al quemador. En general, los óxidos de tierras raras pueden usarse como promotores estructurales y electrónicos en catalizadores heterogéneos, y el CEO aumenta la dispersión de Ni y cambia las propiedades de Ni metálico a través de una fuerte interacción de soporte de metales.

MA se usa ampliamente para mejorar la dispersión de metales y proporcionar restricción a los metales activos para evitar su aglomeración. LA2O3 con alta capacidad de almacenamiento de oxígeno mejora la resistencia al carbono en el proceso de conversión, y LA2O3 aprovecha la dispersión de CO en alúmina mesoporosa, que tiene una alta actividad de reforma y resiliencia. El Promotor LA2O3 aumenta la actividad MDR del catalizador de CO/Ma, y CO3O4 y Coal2O4fases se forman en la superficie del catalizador. Sin embargo, los granos pequeños altamente dispersos son pequeños granos de 8nm ~ 10 nm. En el proceso MDR, la interacción in situ entre LA2O3 y LA2O2Co3mesofase de LA2O3 y CO2, lo que indujo la eliminación efectiva de CXHY en la superficie del catalizador. La2O3promota la reducción de hidrógeno al proporcionar una mayor densidad de electrones y mejorar la vacante de oxígeno en 10%de CO/MA. La adición de LA2O3red la energía de activación aparente del consumo CH4. Por lo tanto, la tasa de conversión de CH4 aumentó al 93.7% a 1073k K. La adición de la actividad catalítica de LA2O3, promovió la reducción de H2, aumentó el número de sitios activos de CO0, produjo menos de carbono depositado y aumentó la vacante de oxígeno a 73.3%.

CE y PR fueron respaldados en Ni/Al2O3catalyst por el método de impregnación de igual volumen en Li Xiaofeng. Después de agregar CE y PR, la selectividad a H2 aumentó y la selectividad a CO disminuyó. El MDR modificado por PR tenía una excelente capacidad catalítica, y la selectividad a H2 aumentó de 64.5% a 75.6%, mientras que la selectividad a CO disminuyó de 31.4% Peng Shujing et al. Método Sol-Gel usado, MA modificada con CE se preparó con isopropóxido de aluminio, disolvente de isopropanol y hexahidrato de nitrato de cerio. La superficie específica del producto aumentó ligeramente. La adición de CE redujo la agregación de nanopartículas similares a la varilla en la superficie de MA. Algunos grupos hidroxilo en la superficie de γ-AL2O3 estaban básicamente cubiertos por compuestos CE. Se mejoró la estabilidad térmica de MA, y no se produjo una transformación de fase cristalina después de la calcinación a 1000 ℃ durante 10 horas. Wang Baowei et al. Material de MA preparado CEO2-AL2O4BY Método de coprecipitación. CEO2 con los granos pequeños cúbicos se dispersó uniformemente en la alúmina. Después de apoyar a CO y Mo en CEO2-AL2O4, la interacción entre la alúmina y el componente activo CO y MO fue inhibida efectivamente por CEO2

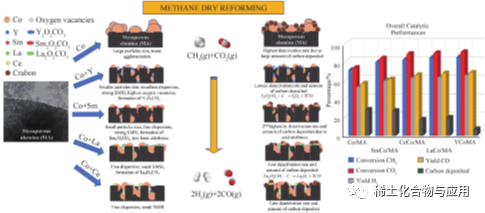

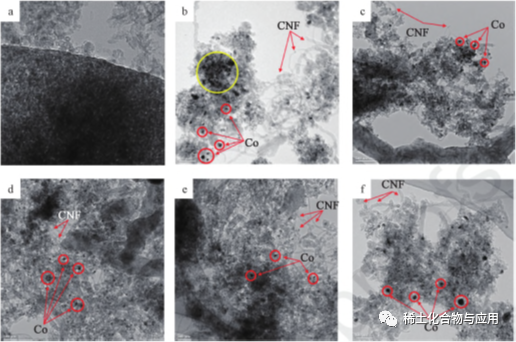

Los promotores de tierras raras (LA, CE, Y y SM) se combinan con el catalizador de CO/Ma para MDR, y el proceso se muestra en la Fig. 3. Los promotores de tierras raras pueden mejorar la dispersión de CO en el portador de MA e inhibir la aglomeración de partículas de CO. Cuanto más pequeño sea el tamaño de partícula, más fuerte es la interacción Co-MA, más fuerte es la capacidad catalítica y de sinterización en el catalizador YCO/MA, y los efectos positivos de varios promotores sobre la actividad de MDR y la deposición de carbono. 4 es una imagen HRTEM después del tratamiento con MDR en 1023K, CO2: CH4: N2 = 1 ∶ 1 ∶ 3.1 durante 8 horas. Las partículas de CO existen en forma de manchas negras, mientras que los portadores de MA existen en forma de gris, que depende de la diferencia de densidad de electrones. En la imagen HRTEM con 10%de CO/mA (Fig. 4B), la aglomeración de las partículas de metal de CO se observa en los portadores de MA La adición del promotor de tierras raras reduce las partículas de CO a 11.0nm ~ 12.5 nm. YCO/MA tiene una fuerte interacción Co-Ma, y su rendimiento de sinterización es mejor que otros catalizadores. Además, como se muestra en las Figs. 4B a 4F, se producen nanocables de carbono huecos (CNF) en los catalizadores, que mantienen en contacto con el flujo de gas y evitan que el catalizador se desactivara.

Fig. 3 Efecto de la adición de tierras raras sobre las propiedades físicas y químicas y el rendimiento catalítico de MDR del catalizador de CO/Ma

3.2.2 Catalizador de desoxidación

Fe2O3/Meso-Ceal, un catalizador de desoxidación basado en Fe dopado con CE, se preparó por deshidrogenación oxidativa de 1-buteno con Oxidante blando CO2As, y se usó en la síntesis de 1,3-butadieno (BD). CE estaba muy disperso en la matriz de alúmina, y Fe2O3/meso fue altamente dispersado Catalyst Meso-Ceal-100 no solo tiene especies de hierro altamente dispersas y buenas propiedades estructurales, sino que también tiene una buena capacidad de almacenamiento de oxígeno, por lo que tiene una buena capacidad de adsorción y activación de CO2. Como se muestra en la Figura 5, las imágenes TEM muestran que Fe2O3/Meso-Ceal-100 es regularmente muestra que la estructura del canal similar al gusano de Mesoceal-100 es suelta y porosa, lo cual es beneficioso para la dispersión de los ingredientes activos, mientras que el CE altamente disperso está dopado con éxito en la matriz de alúmina. El material de recubrimiento de catalizador de metal noble que cumple con el estándar de emisión ultra bajo de los vehículos de motor ha desarrollado una estructura de poros, buena estabilidad hidrotérmica y una gran capacidad de almacenamiento de oxígeno.

3.2.3 Catalizador para vehículos

PD-RH apoyó a los complejos de tierras raras a base de aluminio cuaternado Alcezrtiox y AllaZrtiox para obtener materiales de recubrimiento de catalizador automotriz. El complejo de tierras raras mesoporosas PD-RH/ALC se puede usar con éxito como un catalizador de purificación de escape del vehículo CNC con buena durabilidad, y la eficiencia de conversión de CH4, el componente principal del gas de escape del vehículo de GNC, es tan alto como 97.8%. Adopte un método hidrotérmico de un solo paso para preparar ese material compuesto de MA de tierra rara para realizar el autoensamblaje, se sintetizaron precursores mesoporosos ordenados con estado metaestable y alta agregación, y la síntesis de real conformada con el modelo de "unidad de crecimiento compuesto", realizando así la purificación de escape automotriz post-montado en el converter de tres vías.

Fig. 4 HRTEM Imágenes de Ma (a), CO/mA (B), LACO/MA (C), CECO/MA (D), YCO/MA (E) y SMCO/MA (F)

Fig. 5 TEM Imagen (A) y Diagrama de elementos EDS (B, C) de Fe2O3/Meso-Ceal-100

3.3 Rendimiento luminoso

Los electrones de elementos de tierras raras se excitan fácilmente a la transición entre los diferentes niveles de energía y la luz emitida. Los iones de tierras raras a menudo se usan como activadores para preparar materiales luminiscentes. Se pueden cargar iones de tierras raras en la superficie de las microesferas huecas de fosfato de aluminio mediante el método de coprecipitación y el método de intercambio de iones, y se pueden preparar materiales luminiscentes (LA, CE, PR, ND). La longitud de onda luminiscente se encuentra en la región casi ultravioleta. MA se convierte en películas delgadas debido a su inercia, baja constante dieléctrica y baja conductividad, lo que hace que sea aplicable a dispositivos eléctricos y ópticos, películas delgadas, barreras, sensores, etc., también se puede usar para detectar la respuesta de cristales fotónicos unidimensionales, generación de energía de energía y anti-flujo anti-flujo. Estos dispositivos son películas apiladas con una longitud de ruta óptica definida, por lo que es necesario controlar el índice de refracción y el grosor. En el presente, el dióxido de titanio y el óxido de circonio con alto índice de refracción y dióxido de silicio con bajo índice de refracción a menudo se usan para diseñar y construir tales dispositivos. La gama de disponibilidad de materiales con diferentes propiedades químicas de superficie se amplía, lo que permite diseñar sensores de fotones avanzados. La introducción de las películas de MA y oxihidróxido en el diseño de dispositivos ópticos muestra un gran potencial porque el índice de refracción es similar al del dióxido de silicio. Pero las propiedades químicas son diferentes.

3.4 Estabilidad térmica

Con el aumento de la temperatura, la sinterización afecta seriamente el efecto de uso del catalizador de MA, y el área superficial específica disminuye y la fase cristalina γ-al2O3in se transforma en fases δ y θ a χ. Los materiales de tierras raras tienen una buena estabilidad química y estabilidad térmica, alta adaptabilidad y materias primas fácilmente disponibles y baratas. La adición de elementos de tierras raras puede mejorar la estabilidad térmica, la resistencia a la oxidación de alta temperatura y las propiedades mecánicas del portador, y ajustar la acidez de la superficie del portador. LA y CE son los elementos de modificación más utilizados y estudiados. Lu Weiguang y otros encontraron que la adición de elementos de tierras raras evitaba efectivamente la difusión a granel de partículas de alúmina, LA y CE protegían los grupos hidroxilo en la superficie de la alúmina, inhibieron la sinterización y la transformación de fase, y redujo el daño de la alta temperatura a la estructura mesoporosa. La alúmina preparada todavía tiene un alto área de superficie específica y volumen de poros. Sin embargo, demasiado o muy poco elemento de tierras raras reducirá la estabilidad térmica de la alúmina. Li Yanqiu et al. Se agregó 5% LA2O3TO γ-AL2O3, que mejoró la estabilidad térmica y aumentó el volumen de poros y la superficie específica del portador de alúmina. Como se puede ver en la Figura 6, LA2O3added a γ-AL2O3, mejora la estabilidad térmica del portador compuesto de tierras raras.

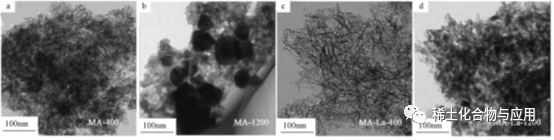

En el proceso de dopaje de partículas nanofibrosas con LA a MA, el área de superficie BET y el volumen de poros de Ma-LA son más altos que los de MA cuando aumenta la temperatura del tratamiento térmico, y el dopaje con LA tiene un efecto de retraso obvio en la sinterización a alta temperatura. Como se muestra en la Fig. 7, con el aumento de la temperatura, LA inhibe la reacción del crecimiento del grano y la transformación de fase, mientras que las Figs. 7a y 7c muestran la acumulación de partículas nano-fibrosas. en la fig. 7b, el diámetro de partículas grandes producidas por calcinación a 1200 ℃ es de aproximadamente 100nm.e marca la sinterización significativa de MA. Además, en comparación con MA-1200, MA-LA-1200 no se agrega después del tratamiento térmico. Con la adición de LA, las partículas de nano-fibra tienen una mejor capacidad de sinterización. Incluso a una temperatura de calcinación más alta, LA dopada todavía está altamente dispersada en la superficie de MA. La MA modificada se puede usar como portador del catalizador PD en la reacción de C3H8oxidación.

Fig. 6 Modelo de estructura de alúmina de sinterización con y sin elementos de tierras raras

Fig. 7 Imágenes TEM de MA-400 (a), MA-1200 (b), Ma-LA-400 (C) y MA-LA-1200 (D)

4 conclusión

Se introduce el progreso de la preparación y la aplicación funcional de materiales MA modificados de tierras raras. MA modificada de tierra rara se usa ampliamente. Aunque se han realizado muchas investigaciones en la aplicación catalítica, la estabilidad térmica y la adsorción, muchos materiales tienen un alto costo, bajo en la cantidad de dopaje, un orden deficiente y son difíciles de industrializar. El siguiente trabajo debe hacerse en el futuro: optimizar la composición y la estructura de la MA modificada de tierras raras, seleccione el proceso apropiado, cumpla con el desarrollo funcional; Establecer un modelo de control de procesos basado en el proceso funcional para reducir los costos y realizar la producción industrial; Para maximizar las ventajas de los recursos de tierras raras de China, debemos explorar el mecanismo de la modificación de MA de tierra rara, mejorar la teoría y el proceso de preparación de MA modificada de tierras raras.

Proyecto de fondo: Proyecto de Innovación General de Ciencia y Tecnología de Shaanxi (2011ktdz01-04-01); Proyecto de Investigación Científica Especial de la Provincia Shaanxi 2019 (19JK0490); 2020 Proyecto de investigación científica especial de Huaqing College, XI 'Una Universidad de Arquitectura y Tecnología (20KY02)

Fuente: Tierra rara

Tiempo de publicación: jun-15-2021