Parmi les oxydes non silencieux, l'alumine a de bonnes propriétés mécaniques, une résistance à haute température et une résistance à la corrosion, tandis que l'alumine mésoporeuse (MA) a une taille de pores réglable, une grande surface spécifique, un grand volume de pores et un faible coût de production, qui est largement utilisé dans la catalyse, la libération de médicaments contrôlé L'alumine est couramment utilisée dans l'industrie, mais elle affectera directement l'activité de l'alumine, la durée de vie et la sélectivité du catalyseur. Par exemple, dans le processus de purification de l'échappement automobile, les polluants déposés des additifs d'huile moteur formeront du coke, ce qui entraînera le blocage des pores de catalyseur, réduisant ainsi l'activité du catalyseur. Le tensioactif peut être utilisé pour ajuster la structure du support d'alumine pour former MA. Improve ses performances catalytiques.

MA a un effet de contrainte et les métaux actifs sont désactivés après une calcination à haute température. De plus, après une calcination à haute température, la structure mésoporeuse s'effondre, le squelette MA est à l'état amorphe et l'acidité de surface ne peut pas répondre à ses besoins dans le domaine de la fonctionnalisation. Le traitement de modification est souvent nécessaire pour améliorer l'activité catalytique, la stabilité de la structure mésoporeuse, la stabilité thermique de surface et l'acidité de surface des matériaux MA. dans le squelette.

La configuration d'électrons spéciale des éléments de terres rares fait que ses composés ont des propriétés optiques, électriques et magnétiques spéciales et sont utilisés dans les matériaux catalytiques, les matériaux photoélectriques, les matériaux d'adsorption et les matériaux magnétiques. Les matériaux mésoporeux modifiés par des terres rares peuvent ajuster la propriété acide (alcali), augmenter la vacance en oxygène et synthétiser le catalyseur nanocristallin métallique avec une dispersion uniforme et une échelle nanométrique stable. Les matériaux poreux appropriés et les terres rares peuvent améliorer la dispersion de surface des nanocristaux métalliques et de la stabilité et de la résistance à la dépôt de carbone des catalyseurs. Dans cet article, la modification et la fonctionnalisation des terres rares de MA seront introduites pour améliorer les performances catalytiques, la stabilité thermique, la capacité de stockage de l'oxygène, la surface spécifique et la structure des pores.

Préparation de 1 mA

1.1 Préparation du transporteur d'alumine

La méthode de préparation du support d'alumine détermine sa distribution de la structure des pores, et ses méthodes de préparation courantes comprennent la méthode de déshydratation pseudo-boehmite (PB) et la méthode Sol-gel. Le pseudoboehmite (PB) a d'abord été proposé par CALVET, et H + a favorisé la peptisation pour obtenir de l'eau intercouche colloïdale γ-alooh contenant de l'eau intercouche, qui a été calcinée et déshydratée à haute température pour former de l'alumine. Selon différentes matières premières, il est souvent divisé en méthode de précipitation, méthode de carbonisation et méthode d'hydrolyse de l'alcoolal. La solubilité colloïdale de PB est affectée par la cristallinité, et elle est optimisée avec l'augmentation de la cristallinité et est également affectée par les paramètres de processus de fonctionnement.

Le PB est généralement préparé par la méthode des précipitations. L'alcali est ajouté dans une solution en aluminate ou l'acide est ajouté dans une solution en aluminate et précipité pour obtenir de l'alumine hydratée (précipitation alcaline), ou de l'acide est ajouté dans des précipitations en aluminate pour obtenir un monohydrate d'alumine, qui est ensuite lavé, séché et calciné pour obtenir du PB. La méthode des précipitations est facile à utiliser et à faible coût, qui est souvent utilisée dans la production industrielle, mais elle est influencée par de nombreux facteurs (pH de solution, concentration, température, etc.). Et cette condition pour obtenir des particules avec une meilleure dispersibilité est stricte. Dans la méthode de carbonisation, Al (OH) 3is obtenue par la réaction de CO2 et NaAlo2, et Pb peuvent être obtenus après le vieillissement. Cette méthode présente les avantages d'un fonctionnement simple, d'une qualité de produit élevée, pas de pollution et de faible coût, et peut préparer l'alumine avec une activité catalytique élevée, une excellente résistance à la corrosion et une surface spécifique élevée avec un faible investissement et un rendement élevé. L'alcoxyde d'aluminium est hydrolysé pour former un monohydrate d'oxyde d'aluminium, puis traité pour obtenir du PB de haute pureté, qui a une bonne cristallinité, une taille uniforme des particules, une distribution de la taille des pores concentrée et une grande intégrité des particules sphériques. Cependant, le processus est complexe et il est difficile de récupérer en raison de l'utilisation de certains solvants organiques toxiques.

De plus, les sels inorganiques ou les composés organiques de métaux sont couramment utilisés pour préparer des précurseurs d'alumine par la méthode sol-gel, et des solvants purs ou des solvants organiques sont ajoutés pour préparer des solutions pour générer du Sol, qui est ensuite gélisé, séché et rôti. À l'heure actuelle, le processus de préparation de l'alumine est toujours amélioré sur la base de la méthode de déshydratation PB, et la méthode de la carbonisation est devenue la principale méthode de production d'alumine industrielle en raison de son économie et de sa protection de l'environnement. L'alumine préparée par la méthode Sol-Gel a attiré beaucoup d'attention en raison de son application industrielle plus uniforme.

Préparation de 1,2 mA

L'alumine conventionnelle ne peut pas répondre aux exigences fonctionnelles, il est donc nécessaire de préparer MA à haute performance. Les méthodes de synthèse comprennent généralement: la méthode de nano-casting avec du moule à carbone comme modèle dur; Synthèse de SDA: processus d'auto-assemblage induit par l'évaporation (EISA) en présence de modèles mous tels que SDA et d'autres tensioactifs cationiques, anioniques ou non ioniques.

1.2.1 Processus EISA

Le modèle souple est utilisé dans un état acide, ce qui évite le processus compliqué et long de la méthode de la membrane dure et peut réaliser la modulation continue de l'ouverture. La préparation de MA par l'EISA a attiré beaucoup l'attention en raison de sa disponibilité et de sa reproductibilité faciles. Différentes structures mésoporeuses peuvent être préparées. La taille des pores de MA peut être ajustée en modifiant la longueur de la chaîne hydrophobe du surfactant ou en ajustant le rapport molaire du catalyseur d'hydrolyse en précurseur en aluminium en solution. triéthanolamine (thé), etc. L'EISA peut remplacer le processus de co-assemblage des précurseurs organoaluminiums, tels que des alcoxydes d'aluminium et des modèles de surfactant, généralement un développement de l'aluminium et de la P123, pour la fourniture de matériaux mésoporeux. formé par des micelles de surfactant dans Sol.

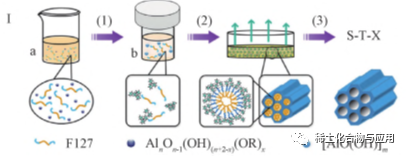

Dans le processus EISA, l'utilisation de solvants non aqueux (tels que de l'éthanol) et des agents de complexation organique peut ralentir efficacement le taux d'hydrolyse et de condensation des précurseurs organoaluminium et induire l'auto-assemblage des matériaux OMA, tels que l'isopropoxyde d'aluminium AL (ou) 3 et d'aluminium. Cependant, dans les solvants volatils non aqueux, les modèles de surfactant perdent généralement leur hydrophilie / hydrophobicité. De plus, en raison du retard de l'hydrolyse et de la polycondensation, le produit intermédiaire a un groupe hydrophobe, ce qui rend difficile d'interagir avec la matrice de surfactant. Ce n'est que lorsque la concentration de surfactant et le degré d'hydrolyse et de polycondensation de l'aluminium sont progressivement augmentés dans le processus d'évaporation du solvant que l'auto-assemblage du modèle et de l'aluminium a lieu. Par conséquent, de nombreux paramètres qui affectent les conditions d'évaporation des solvants et la réaction d'hydrolyse et de condensation des précurseurs, tels que la température, l'humidité relative, le catalyseur, le taux d'évaporation du solvant, etc., affecteront la structure d'assemblage finale. Comme le montre la Fig. 1, les matériaux OMA avec une stabilité thermique élevée et des performances catalytiques élevées ont été synthétisées par l'auto-assemblage induite par l'évaporation assistée par Solvothermal (SA-EISA). Le traitement solvothermal a favorisé l'hydrolyse complète des précurseurs en aluminium pour former des groupes hydroxyle en aluminium de petite taille, ce qui a amélioré l'interaction entre les surfactants et l'aluminium.Two-dimensional Hexagonal Mésophase a été formé dans le processus EISA et calciné à 400 ℃ pour former un matériau OMA. Dans le processus traditionnel de l'EISA, le processus d'évaporation s'accompagne de l'hydrolyse du précurseur organoaluminium, de sorte que les conditions d'évaporation ont une influence importante sur la réaction et la structure finale de l'OMA. L'étape de traitement solvothermal favorise l'hydrolyse complète du précurseur en aluminium et produit des groupes hydroxyle en aluminium en aluminium partiellement condensé. L'OMA se forme dans un large éventail de conditions d'évaporation. Par rapport à MA préparé par la méthode EISA traditionnelle, OMA préparée par la méthode SA-EISA a un volume de pores plus élevé, une meilleure surface spécifique et une meilleure stabilité thermique. À l'avenir, la méthode EISA peut être utilisée pour préparer une ouverture ultra-large MA avec un taux de conversion élevé et une excellente sélectivité sans utiliser d'agent d'alésage.

Fig. 1 Tableau d'écoulement de la méthode SA-EISA pour synthétiser les matériaux OMA

1.2.2 Autres processus

La préparation de MA conventionnelle nécessite un contrôle précis des paramètres de synthèse pour obtenir une structure mésoporeuse claire, et l'élimination des matériaux de modèle est également difficile, ce qui complique le processus de synthèse. À l'heure actuelle, de nombreuses littératures ont signalé la synthèse de MA avec différents modèles. Ces dernières années, la recherche s'est principalement concentrée sur la synthèse de MA avec du glucose, du saccharose et de l'amidon comme des modèles par isopropoxyde d'aluminium en solution aqueuse. La plupart de ces matériaux MA sont synthétisés à partir de nitrate d'aluminium, de sulfate et d'alcoxyde comme sources d'aluminium. MA CTAB est également obtenu par modification directe de la PB comme source d'aluminium. MA avec différentes propriétés structurelles, c'est-à-dire AL2O3) -1, al2O3) -2 et al2O3 et ont une bonne stabilité thermique. L'ajout de tensioactif ne modifie pas la structure cristalline inhérente de la PB, mais modifie le mode d'empilement des particules. De plus, la formation d'Al2O3-3 est formée par l'adhésion des nanoparticules stabilisées par le solvant organique PEG ou l'agrégation autour de PEG. Cependant, la distribution de la taille des pores d'AL2O3-1 est très étroite. De plus, des catalyseurs à base de palladium ont été préparés avec une MA synthétique comme porteuse.

Pour la première fois, MA avec une distribution de taille des pores relativement étroite a été préparée en utilisant un scolare noir en aluminium bon marché et riche en aluminium ABD. Le processus de production comprend le processus d'extraction à basse température et à la pression normale. Les particules solides laissées dans le processus d'extraction ne pollueront pas l'environnement et peuvent être empilées à faible risque ou réutilisées comme remplissage ou agrégés dans une application en béton. La surface spécifique de la MA synthétisée est de 123 ~ 162m2 / g, la distribution de la taille des pores est étroite, le rayon de crête est de 5,3 nm et la porosité est de 0,37 cm3 / g. Le matériau est de taille nano et la taille du cristal est d'environ 11 nm. La synthèse à l'état solide est un nouveau processus pour synthétiser MA, qui peut être utilisé pour produire l'absorbant radiochimique pour une utilisation clinique. Le chlorure d'aluminium, le carbonate d'ammonium et les matières premières de glucose sont mélangés dans un rapport molaire de 1: 1,5: 1,5, et MA est synthétisé par une nouvelle réaction mécanochimique à l'état solide. Réaliser l'utilisation de grandes capsules Dose131i [NAI] pour le traitement du cancer de la thyroïde.

Pour résumer, à l'avenir, de petits modèles moléculaires peuvent également être développés pour construire des structures de pores ordonnées à plusieurs niveaux, ajuster efficacement la structure, la morphologie et les propriétés chimiques de surface des matériaux, et générer une grande surface et un trou de ver ordonné. Explorez des modèles bon marché et des sources d'aluminium, optimiser le processus de synthèse, clarifier le mécanisme de synthèse et guider le processus.

Méthode de modification de 2 mA

Les méthodes de distribution uniformément des composants actifs sur le porte-MA comprennent l'imprégnation, le synthé-sis in situ, les précipitations, l'échange d'ions, le mélange mécanique et la fusion, parmi lesquels les deux premiers sont les plus couramment utilisés.

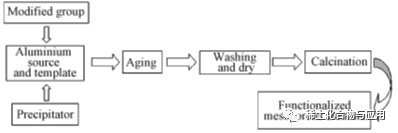

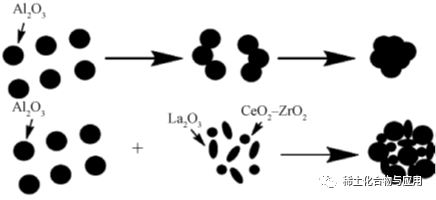

2.1 Méthode de synthèse in situ

Des groupes utilisés dans la modification fonctionnelle sont ajoutés dans le processus de préparation de MA pour modifier et stabiliser la structure squelette du matériau et améliorer les performances catalytiques. Le processus est illustré à la figure 2. Liu et al. Synthétisé Ni / MO-Al2O3in Situ avec P123 comme modèle. Ni et Mo ont été dispersés dans les canaux MA ordonnés, sans détruire la structure mésoporeuse de MA, et la performance catalytique a été évidemment améliorée. Adopter une méthode de croissance in situ sur un Synthétisé GAMMA-AL2O3-substrat, par rapport à la surface spécifique γ-Al2O3, MNO2-AL2O3HA plus grande sur une surface spécifique et un volume de pores, et a une structure mésoporeuse bimodale avec une distribution étroite de la taille des pores. MNO2-AL2O3has Taux d'adsorption rapide et efficacité élevée pour F-, et a une large gamme d'applications de pH (pH = 4 ~ 10), ce qui convient aux conditions pratiques d'application industrielle. Les performances de recyclage de MNO2-AL2O3is mieux que celles de la stabilité de la structure γ-Al2O doivent être encore plus optimisées. Pour résumer, les matériaux modifiés par MA obtenus par synthèse in situ ont un bon ordre structurel, une forte interaction entre les groupes et les porteurs d'alumine, une combinaison serrée, une grande charge de matériaux et ne sont pas faciles à provoquer la perte de composants actifs dans le processus de réaction catalytique, et les performances catalytiques sont significativement améliorées.

Fig. 2 Préparation de MA fonctionnalisée par synthèse in situ

2.2 Méthode d'imprégnation

Immergeant le MA préparé dans le groupe modifié et obtenant le matériau MA modifié après le traitement, afin de réaliser les effets de la catalyse, de l'adsorption et similaires. Cai et al. Prépaté MA à partir de P123 par la méthode Sol-Gel et l'a trempé dans une solution d'éthanol et de tétraéthylènepentamine pour obtenir un matériau MA modifié par amino avec de fortes performances d'adsorption. De plus, Belkacemi et al. trempé dans la solution de zncl2 par le même processus pour obtenir des matériaux MA modifiés dopés en zinc ordonnés. La surface spécifique et le volume des pores sont respectivement de 394m2 / g et 0,55 cm3 / g. Par rapport à la méthode de synthèse in situ, la méthode d'imprégnation a une meilleure dispersion des éléments, une structure mésoporeuse stable et une bonne performance d'adsorption, mais la force d'interaction entre les composants actifs et le porte-alumine est faible, et l'activité catalytique est facilement interférée par des facteurs externes.

3 Progrès fonctionnels

La synthèse de MA de terres rares avec des propriétés spéciales est la tendance de développement à l'avenir. À l'heure actuelle, il existe de nombreuses méthodes de synthèse. Les paramètres de processus affectent les performances de MA. La surface spécifique, le volume des pores et le diamètre des pores de MA peuvent être ajustés par type de modèle et composition précurseur en aluminium. La température de calcination et la concentration de modèle de polymère affectent la surface spécifique et le volume des pores de MA. Suzuki et Yamauchi ont constaté que la température de calcination était augmentée de 500 ℃ à 900 ℃. L'ouverture peut être augmentée et la surface peut être réduite. De plus, le traitement de modification des terres rares améliore l'activité, la stabilité thermique de surface, la stabilité structurelle et l'acidité de surface des matériaux MA dans le processus catalytique et répond au développement de la fonctionnalisation de MA.

3.1 Adsorbant de défluorination

Le fluor de l'eau potable en Chine est gravement nocif. De plus, l'augmentation de la teneur en fluor dans la solution de sulfate de zinc industrielle entraînera la corrosion de la plaque d'électrode, la détérioration de l'environnement de travail, le déclin de la qualité du zinc électrique et la diminution de la quantité d'eau recyclée dans le système de fabrication d'acide et le processus d'électrolyse de la rôti à lit fluidisé pour la rôtissage de rôtissage de rôtissage. À l'heure actuelle, la méthode d'adsorption est la plus attrayante parmi les méthodes courantes de déviorination humide. Cependant, il existe des lacunes, telles que la mauvaise capacité d'adsorption, la plage de pH disponible étroite, la pollution secondaire, etc. Le carbone activé, l'alumine amorphe, l'alumine activée et d'autres adsorbants ont été utilisés pour la défluorination de l'eau, mais le coût des adsorbants est élevé, et la capacité d'adsorption de la solution neutre F-in ou de la concentration élevée est faible. La mauvaise capacité d'adsorption du fluorure, et seulement à pH <6 peut avoir de bonnes performances d'adsorption de fluor.MA a attiré une large attention dans le contrôle de la pollution environnementale en raison de sa grande surface spécifique, de son effet de taille des pores uniques, des performances acidal-base, de la stabilité thermique et mécanique. Kundu et al. MA préparé avec une capacité d'adsorption de fluor maximale de 62,5 mg / g. La capacité d'adsorption du fluor de MA est grandement influencée par ses caractéristiques structurelles, telles que la surface spécifique, les groupes fonctionnels de surface, la taille des pores et la taille totale des pores.

En raison de l'acide dur de LA et de la basicité dure du fluor, il existe une forte affinité entre LA et les ions fluor. Ces dernières années, certaines études ont montré que LA en tant que modificateur peut améliorer la capacité d'adsorption du fluorure. Cependant, en raison de la faible stabilité structurelle des adsorbants de terres rares, des terres plus rares sont lessivées dans la solution, entraînant une pollution secondaire de l'eau et un préjudice à la santé humaine. D'un autre côté, une forte concentration d'aluminium dans l'environnement de l'eau est l'un des poisons de la santé humaine. Par conséquent, il est nécessaire de préparer une sorte d'adsorbant composite avec une bonne stabilité et aucune lixiviation ou moins de lixiviation d'autres éléments dans le processus d'élimination du fluor. MA modifiée par LA et CE a été préparée par méthode d'imprégnation (LA / MA et CE / MA). Les oxydes de terres rares ont été chargés avec succès sur la surface de MA pour la première fois, qui avaient des performances de dé-dé-dé -luorination plus élevées. La capacité d'adsorption du fluor, LA / MA contient plus de sites d'adsorption d'hydroxyle, et la capacité d'adsorption de F est dans l'ordre de LA / MA> CE / MA> MA. Avec l'augmentation de la concentration initiale, la capacité d'adsorption du fluor augmente. L'effet d'adsorption est le meilleur lorsque le pH est de 5 ~ 9, et le processus d'adsorption des accords de fluor avec le modèle d'adsorption isotherme de Langmuir. De plus, les impuretés des ions sulfates dans l'alumine peuvent également affecter considérablement la qualité des échantillons. Bien que les recherches connexes sur l'alumine modifiée par des Terres rares aient été effectuée, la plupart des recherches se concentrent sur le processus d'adsorbant, qui est difficile à utiliser industriellement. Système d'hydrométallurgie et établissez un modèle de contrôle des processus pour traiter une solution de fluor élevée basée sur l'adsorbant de nano de MA de terres rares.

3.2 Catalyseur

3.2.1 Réforme sèche du méthane

Les terres rares peuvent ajuster l'acidité (basicité) des matériaux poreux, augmenter la vacance en oxygène et synthétiser les catalyseurs avec une dispersion uniforme, une échelle nanométrique et une stabilité. Il est souvent utilisé pour soutenir les métaux nobles et les métaux de transition pour catalyser la méthanation du CO2. À l'heure actuelle, les matériaux mésoporeux modifiés par des terres rares se développent vers la réforme du méthane à sec (MDR), la dégradation photocatalytique des COV et la purification des gaz de la queue. PARRIÉS AVEC MÉTALES NOBLES (tels que PD, RU, RH, etc.) et d'autres métaux de transition (tels que Co, Fe, etc.), NI / AL2O3Catalyst est largement utilisé pour son activité catalogue plus élevée et une plus grande fois pour le méthodane. Cependant, le frittage et le dépôt de carbone des nanoparticules de Ni à la surface de Ni / Al2O3Lead à la désactivation rapide du catalyseur. Par conséquent, il est nécessaire d'ajouter un accélérateur, de modifier le porte-catalyseur et d'améliorer la voie de préparation pour améliorer l'activité catalytique, la stabilité et la résistance à Scorch. En général, les oxydes de terres rares peuvent être utilisés comme promoteurs structurels et électroniques dans les catalyseurs hétérogènes, et CEO2 améliore la dispersion de Ni et modifie les propriétés du NI métallique par une forte interaction de soutien aux métaux.

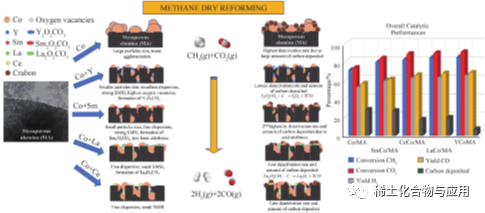

La MA est largement utilisée pour améliorer la dispersion des métaux et assurer la restriction des métaux actifs pour empêcher leur agglomération. LA2O3 avec une capacité de stockage élevée en oxygène améliore la résistance au carbone dans le processus de conversion, et LA2O3 propose la dispersion du CO sur l'alumine mésoporeuse, qui a une activité de réforme élevée et une résilience. Le LA2O3Promoter augmente l'activité MDR du catalyseur CO / MA, et les phases Co3O4 et Coal2O4 sont formées sur la surface du catalyseur.Cever, les petites grains de la2o3has hautement dispersés de 8 nm ~ 10 nm. Dans le processus MDR, l'interaction in situ entre LA2O3 et LA2O2CO3MESOPHASE LA2O3 et CO2, ce qui a induit l'élimination effective de CXHY sur la surface du catalyseur. LA2O3promote la réduction de l'hydrogène en fournissant une densité électronique plus élevée et en améliorant la vacance en oxygène dans 10% de CO / MA. L'ajout de La2O3 réduit l'énergie d'activation apparente de la consommation de CH4. Par conséquent, le taux de conversion de CH4 a augmenté à 93,7% à 1073K K. L'ajout de la 2 a amélioré l'activité catalytique, favorisé la réduction de H2, augmenté le nombre de sites actifs de CO0, produisait moins de carbone déposé et augmenté le vivantage à l'oxygène à 73,3%.

CE et PR ont été soutenus sur Ni / Al2O3Catalyst par méthode d'imprégnation de volume égal dans Li Xiaofeng. Après avoir ajouté CE et PR, la sélectivité à H2 a augmenté et la sélectivité au CO a diminué. Le MDR modifié par PR avait une excellente capacité catalytique, et la sélectivité à H2In a augmenté de 64,5% à 75,6%, tandis que la sélectivité de CO a diminué de 31,4% Peng Shujing et al. La méthode du sol-gel utilisé, la MA modifiée par CE a été préparée avec un isopropoxyde d'aluminium, un solvant d'isopropanol et un hexahydrate de nitrate de cérium. La surface spécifique du produit a été légèrement augmentée. L'ajout de CE a réduit l'agrégation de nanoparticules en forme de tige à la surface de MA. Certains groupes hydroxyles à la surface de γ-al2O3 étaient essentiellement couverts par des composés CE. La stabilité thermique de MA a été améliorée et aucune transformation de phase cristalline ne s'est produite après la calcination à 1000 ℃ pendant 10 heures. Wang Baowei et al. MATÉRIAU DE MA PRÉPÉTÉ CEO2-AL2O4BY Méthode de coprécipitation. Le CEO2 avec de minuscules grains cubiques était uniformément dispersé en alumine. Après avoir soutenu le CO et le MO sur CEO2-AL2O4, l'interaction entre l'alumine et le composant actif Co et Mo a été effectivement inhibée par CEO2

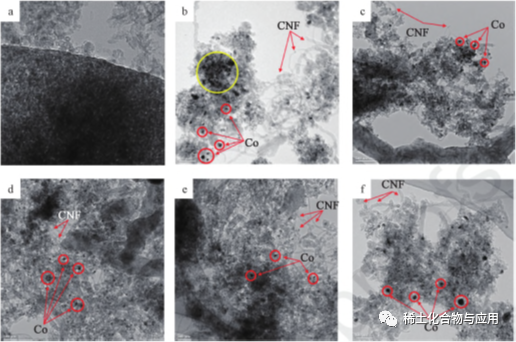

Les promoteurs de terres rares (LA, CE, Y et SM) sont combinés avec un catalyseur CO / MA pour MDR, et le processus est illustré à la Fig. 3. Les promoteurs de terres rares peuvent améliorer la dispersion du CO sur MA Carrier et inhiber l'agglomération des particules de CO. Plus la taille des particules est petite, plus l'interaction CO-MA est forte, plus la capacité catalytique et de frittage est forte dans le catalyseur YCO / MA, et plus les effets positifs de plusieurs promoteurs sur l'activité MDR et le dépôt de carbone. 4 est une image HRTEM après un traitement MDR à 1023K, CO2: CH4: N2 = 1 ∶ 1 ∶ 3,1 pendant 8 heures. Les particules de CO existent sous la forme de taches noires, tandis que les porteurs MA existent sous la forme de gris, qui dépend de la différence de densité électronique. Dans l'image HRTEM avec 10% de CO / MA (Fig. 4B), l'agglomération des particules de CO métallique est observée sur les porteurs MA. L'addition de promoteur de terres rares réduit les particules de CO à 11,0 nm ~ 12,5 nm. YCO / MA a une forte interaction CO-MA, et ses performances de frittage sont meilleures que les autres catalyseurs. De plus, comme le montre les Fig. 4B à 4F, les nanofils de carbone creux (CNF) sont produits sur les catalyseurs, qui restent en contact avec le débit de gaz et empêchent le catalyseur de désactiver.

Fig. 3 Effet de l'ajout de terres rares sur les propriétés physiques et chimiques et les performances catalytiques MDR du catalyseur CO / MA

3.2.2 Catalyseur de désoxydation

Fe2O3 / Meso-ceal, un catalyseur de désoxydation à base de Fe dopé au CE, a été préparé par déshydrogénation oxydative de 1-butène avec l'oxydant souple CO2AS, et a été utilisé dans la synthèse du 1,3-butadiène (BD). Le CE était très dispersé dans la matrice d'alumine, et Fe2O3 / Meso était un catalyseur très dispersé de DispersedFe2O3 / Meso-CEAL-100 a non seulement des espèces de fer hautement dispersées et de bonnes propriétés structurelles, mais a également une bonne capacité de stockage d'oxygène, donc elle a une bonne capacité d'adsorption et d'activation de CO2. Comme le montre la figure 5, les images TEM montrent que Fe2O3 / Meso-Ceal-100 est régulière montre que la structure de canal de type de ver du mésocéal-100 est lâche et poreuse, ce qui est bénéfique pour la dispersion d'ingrédients actifs, tandis que le CE hautement dispersé est dopé avec succès dans la matrice de l'alumine. Le matériau de revêtement de catalyseur métallique noble répondant à la norme d'émission ultra-bas des véhicules à moteur a développé une structure de pores, une bonne stabilité hydrothermale et une grande capacité de stockage d'oxygène.

3.2.3 Catalyseur des véhicules

PD-RH a pris en charge les complexes de terres rares à base d'aluminium quaternaire Alcezrtiox et Allazrtiox pour obtenir des matériaux de revêtement de catalyseur automobile. Le complexe de terres rares à base d'aluminium mésoporeux PD-RH / ALC peut être utilisé avec succès comme catalyseur de purification d'échappement du véhicule GNC avec une bonne durabilité, et l'efficacité de conversion de CH4, le composant principal du gaz d'échappement du véhicule GNC, a atteint 97,8%. Adoptez une méthode hydrothermale en une étape pour préparer ce matériau composite de terres rares MA pour réaliser l'auto-assemblage, des précurseurs mésoporeux ordonnés avec un état métastable et une grande agrégation ont été synthétisés, et la synthèse de réallié conforme au modèle de "unité de croissance composée", réalisant ainsi la purification de l'automobile d'exhaustif post-monté sur le converteur catalytique à trois sens.

Fig. 4 Images HRTEM de MA (A), CO / MA (B), Laco / Ma (C), CECO / MA (D), YCO / MA (E) et SMCO / MA (F)

Fig. 5 TEM Image (A) et Schéma d'éléments EDS (B, C) de Fe2O3 / Meso-CEAL-100

3,3 performances lumineuses

Les électrons d'éléments de terres rares sont facilement excités pour transformer entre différents niveaux d'énergie et émettre de la lumière. Les ions de terres rares sont souvent utilisés comme activateurs pour préparer des matériaux luminescents. Les ions de terres rares peuvent être chargés à la surface des microsphères creuses phosphate en aluminium par méthode de coprécipitation et méthode d'échange d'ions, et les matériaux luminescents alpo4∶re (LA, PR, ND) peuvent être préparés. La longueur d'onde luminescente se situe dans la région presque ultraviolet.MA est transformée en films minces en raison de son inertie, de son faible constante diélectrique et de sa faible conductivité, ce qui le rend applicable aux appareils électriques et optiques, à des films minces, des barrières, des capteurs, etc. Ces appareils sont des films empilés avec une longueur de chemin optique définie, il est donc nécessaire de contrôler l'indice de réfraction et l'épaisseur. La gamme de disponibilité des matériaux avec différentes propriétés chimiques de surface est élargie, ce qui permet de concevoir des capteurs de photons avancés. L'introduction de films MA et oxyhydroxyde dans la conception de dispositifs optiques montre un grand potentiel car l'indice de réfraction est similaire à celui du dioxyde de silicium, mais les propriétés chimiques sont différentes.

3.4 Stabilité thermique

Avec l'augmentation de la température, le frittage affecte sérieusement l'effet d'utilisation du catalyseur MA, et la surface spécifique diminue et la phase cristalline γ-Al2o3 se transforme en phases Δ et θ en χ. Les matériaux de terres rares ont une bonne stabilité chimique et une stabilité thermique, une adaptabilité élevée et des matières premières facilement disponibles et bon marché. L'ajout d'éléments de terres rares peut améliorer la stabilité thermique, la résistance à l'oxydation à haute température et les propriétés mécaniques du support et ajuster l'acidité de surface du support.LA et CE sont les éléments de modification les plus couramment utilisés et les plus étudiés. Lu Weiguang et d'autres ont constaté que l'ajout d'éléments de terres rares empêchait efficacement la diffusion en vrac des particules d'alumine, LA et CE protégeaient les groupes hydroxyles à la surface de l'alumine, inhibaient le frittage et la transformation de phase, et réduit les dommages de la température élevée à la structure mésoporeuse. L'alumine préparée a encore une surface spécifique élevée et un volume de pores. Li Yanqiu et al. Ajout de 5% La2O3TO γ-AL2O3, ce qui a amélioré la stabilité thermique et a augmenté le volume des pores et la surface spécifique du support d'alumine. Comme on peut le voir sur la figure 6, le La2O3 a été réduit à γ-AL2O3, améliore la stabilité thermique du support composite de terres rares.

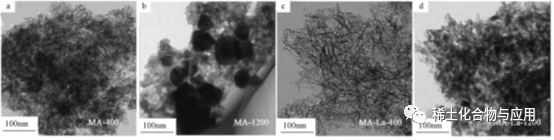

Dans le processus de dopage des particules nano-fibres avec LA à MA, la surface de pari et le volume des pores de MA-LA sont plus élevés que ceux de MA lorsque la température du traitement thermique augmente, et le dopage avec LA a un effet de retard évident sur le frittage à haute température. Comme le montre la Fig. 7, avec l'augmentation de la température, LA inhibe la réaction de la croissance des grains et de la transformation de phase, tandis que les Fig. 7a et 7c montrent l'accumulation de particules nano-fibreuses. sur la figure. 7b, le diamètre des grandes particules produit par calcination à 1200 ℃ est d'environ 100 nm. De plus, par rapport à MA-1200, MA-LA-1200 n'agrégate pas après le traitement thermique. Avec l'ajout de LA, les particules de nano-fibre ont une meilleure capacité de frittage. Même à une température de calcination plus élevée, LA dopé est toujours très dispersée à la surface de MA. La MA modifiée peut être utilisée comme porteuse de catalyseur PD dans la réaction C3H8OXIDIADE.

Fig. 6 Modèle de structure de l'alumine de frittage avec et sans éléments de terres rares

Fig. 7 TEM Images de MA-400 (A), MA-1200 (B), MA-LA-400 (C) et MA-LA-1200 (D)

4 Conclusion

La progression de la préparation et de l'application fonctionnelle de matériaux MA modifiées par des terres rares est introduite. La MA modifiée par terre rare est largement utilisée. Bien que de nombreuses recherches aient été effectuées dans l'application catalytique, la stabilité thermique et l'adsorption, de nombreux matériaux ont un coût élevé et un faible dopage, un mauvais ordre et sont difficiles à être industrialisés. Les travaux suivants doivent être effectués à l'avenir: optimiser la composition et la structure de MA modifiée par terre rare, sélectionnez le processus approprié, respectez le développement fonctionnel; Établir un modèle de contrôle des processus basé sur le processus fonctionnel pour réduire les coûts et réaliser la production industrielle; Afin de maximiser les avantages des ressources de terres rares de la Chine, nous devons explorer le mécanisme de la modification de MA de terres rares, améliorer la théorie et le processus de préparation de MA modifiée par les terres rares.

Projet de fonds: Shaanxi Science and Technology Innovation Project (2011KTDZ01-04-01); Projet de recherche scientifique spéciale de la province de Shaanxi 2019 (19JK0490); 2020 Projet spécial de recherche scientifique du Huaqing College, XI 'An University of Architecture and Technology (20KY02)

Source: Terre rare

Heure du poste: 15 juin-2021