非微細酸化酸化物の中で、アルミナは良好な機械的特性、高温耐性、腐食耐性を持ち、メソポーラスアルミナ(MA)には調整可能な細孔サイズ、大きな特定の毛穴容積、大きな生産コストがあります。これは、触媒、制御された薬物放出、吸着、吸着、およびその他のフィールド、彫刻、水umの水umの水腫などの耐水性アリューム尿症などで広く使用されています。業界で一般的に使用されていますが、アルミナの活動、触媒のサービス生活と選択性に直接影響します。たとえば、自動車の排気精製の過程で、エンジンオイル添加剤から堆積した汚染物質がコーラを形成し、触媒細孔の詰まりにつながり、触媒の活性が低下します。界面活性剤を使用して、アルミナキャリアの構造を調整してMAを形成します。その触媒性能を改善します。

MAには制約効果があり、活性金属は高温焼成後に無効にされます。さらに、高温焼成後、メソポーラス構造が崩壊した後、MA骨格はアモルファス状態にあり、表面の酸性度は機能化の分野での要件を満たすことができません。 Modification treatment is often needed to improve the catalytic activity, mesoporous structure stability, surface thermal stability and surface acidity of MA materials.Common modification groups include metal heteroatoms (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr, etc.) and metal oxides (TiO2, NiO, Co3O4, CuO, Cu2O, RE2O7, etc.)Loaded on the surface of MA orスケルトンにドープされました。

希土類元素の特別な電子構成により、その化合物は特別な光学、電気、磁気特性を備えており、触媒材料、光電材、吸着材料、磁気材料で使用されます。希土類修飾メソポーラス材料は、酸(アルカリ)特性を調整し、酸素空孔を増加させ、均一な分散と安定したナノメートルスケールで金属ナノ結晶触媒を合成することができます。適切な多孔質材料と希土類は、金属ナノ閉塞の表面分散と触媒の安定性と炭素堆積耐性を改善することができます。この論文では、MAの希土類の修飾と機能化が導入され、触媒性能、熱安定性、酸素貯蔵容量、特定の表面積、細孔構造が改善されます。

1 MAの準備

1.1アルミナキャリアの準備

アルミナキャリアの調製方法は、その孔構造分布を決定し、その一般的な準備方法には、擬似ボーミット(PB)脱水法とゾルゲル法が含まれます。 Pseudoboehmite(Pb)はCalvetによって最初に提案され、H+は干し層水を含むγ-Alooh Pbを得るためにペプチャ化を促進しました。異なる原材料によれば、それはしばしば降水法、炭化法、アルコールアルミニウム加水分解法に分けられます。Pbのコロイド溶解度は結晶化度の影響を受け、結晶化度の増加とともに最適化され、動作プロセスパラメーターの影響もあります。

PBは通常、降水方法によって調製されます。アルカリをアルミン酸溶液に加えて、酸をアルミン酸溶液に加えて沈殿させて沈殿させて水分補給アルミナ(アルカリ沈殿)を得るか(アルカリ沈殿)、アルミナ酸塩沈殿に加えてアルミナ一水和物を得ます。降水方法は操作が容易でコストが少なく、これは工業生産でよく使用されますが、多くの要因(溶液pH、濃度、温度など)の影響を受けます。また、より良い分散性のある粒子を得るための条件は厳密です。炭化方法では、co2and naalo2の反応によって得られたAl(OH)3は、老化後に得られます。この方法には、単純な動作、高製品の品質、汚染、低コストの利点があり、触媒活性が高い、優れた腐食抵抗性、低投資、高いリターンを備えた高い特定の表面積を備えたアルミナを調製できます。アルミニウムアルコキシドを加水分解して酸化アルミニウムの一流を形成し、その後、良好な結晶性、均一な粒子サイズ、濃度の細孔サイズ分布、球形粒子の高い完全性を持つ高純度PBを得るために処理します。ただし、プロセスは複雑であり、特定の有毒な有機溶媒を使用しているため、回復することは困難です。

さらに、無機塩または金属の有機化合物が一般的にゾルゲル法によるアルミナ前駆体の調製に使用され、純水または有機溶媒を加えて溶液を生成する溶液を調製します。現在、アルミナの調製プロセスはPB脱水法に基づいて改善されており、溶解方法によって調製されたAluminaは、その経済と環境保護のために、産業用アルミナ生産の主要な方法となっています。

1.2 MAの準備

従来のアルミナは機能要件を満たすことができないため、高性能MAを準備する必要があります。合成方法には、通常、炭素型を硬いテンプレートとして使用したナノキャスティング方法が含まれます。 SDAの合成:SDAやその他のカチオン性、アニオン性、非イオン性界面活性剤などのソフトテンプレートの存在下での蒸発誘発性自己組織化プロセス(EISA)。

1.2.1 EISAプロセス

ソフトテンプレートは酸性状態で使用され、硬膜膜法の複雑で時間のかかるプロセスを回避し、開口部の連続的な変調を実現できます。 EISAによるMAの準備は、その可用性と再現性が容易であるため、多くの注目を集めています。さまざまなメソポーラス構造を準備できます。 MAの細孔サイズは、界面活性剤の疎水性鎖長を変更するか、溶液中の加水分解触媒とアルミニウム前駆体とのモル比を調整することで調整できます。したがって、EISAは、1ステップ合成および修飾溶質メソッドの高表面領域MAおよび秩序化されたメソポーラスアルミナ(OMA)としても知られています。トリエタノールアミン(TEA)など。EISAは、アルミニウムアルコキシドや界面活性剤テンプレートなどの有機アルミニウム前駆体の共組成プロセスを置き換えることができます。通常、アルミニウムイソプロポキシドおよびP123をメソポーラス材料を提供するために。 SOLの界面活性剤ミセルによって形成されます。

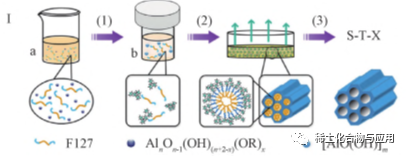

EISAプロセスでは、非水性溶媒(エタノールなど)および有機複合剤の使用は、有機アルミニウム前駆体の加水分解と凝縮速度を効果的に遅らせ、Al(または)3andアルミニウム等酸化アルミニウムなどのOMA材料の自己組織化を誘導する可能性があります。ただし、非水性揮発性溶媒では、界面活性剤テンプレートは通常、疎水性/疎水性を失います。さらに、加水分解と多腸腎臓の遅延により、中間産物には疎水性グループがあり、界面活性剤テンプレートとの相互作用が困難になります。界面活性剤の濃度とアルミニウムの加水分解の程度が徐々に増加した場合にのみ、溶媒蒸発の過程で徐々に増加した場合にのみ、テンプレートとアルミニウムの自己組織化が起こる可能性があります。したがって、溶媒の蒸発条件と、温度、相対湿度、触媒、溶媒蒸発速度などの前駆体の加水分解と凝縮反応に影響を与える多くのパラメーターは、最終的なアセンブリ構造に影響します。図に示すように。 1、熱安定性が高く、触媒性能が高いOMA材料は、溶媒支援蒸発誘発性自己組織化(SA-EISA)によって合成されました。溶剤処理により、アルミニウム前駆体の完全な加水分解が促進され、小型クラスターのアルミニウムヒドロキシル基が形成され、界面活性剤とアルミニウム間の相互作用が強化されました。2次元六角形のメソファーゼはEISAプロセスで形成され、400℃でオーマ材料を形成しました。従来のEISAプロセスでは、蒸発プロセスには有機アルミニウム前駆体の加水分解が伴うため、蒸発条件はOMAの反応と最終構造に重要な影響を及ぼします。溶剤処理ステップは、アルミニウム前駆体の完全な加水分解を促進し、部分的に凝縮したクラスター化されたアルミニウムヒドロキシル基を生成します。従来のEISA法で調製されたMAと比較して、SA-EISAメソッドで調製されたOMAは、孔体積が高く、特定の表面積が改善され、熱安定性が向上しています。将来的には、EISAメソッドを使用して、リーミングエージェントを使用せずに高い変換率と優れた選択性を備えた超大型開口MAを調製することができます。

図1OMA材料を合成するためのSA-EISA法のフローチャート

1.2.2その他のプロセス

従来のMAの準備では、明確なメソポーラス構造を実現するために合成パラメーターの正確な制御が必要であり、テンプレート材料の除去も困難であり、合成プロセスを複雑にします。現在、多くの文献が異なるテンプレートを持つMAの合成を報告しています。近年、この研究は主に、水溶液中のアルミニウムイソプロポキシドによるテンプレートとしてのグルコース、スクロース、澱粉とのMAの合成に焦点を当てていました。これらのMA材料のほとんどは、アルミニウム源として硝酸アルミニウム、硫酸塩、硫酸塩、アルコキシドから合成されています。 MA CTABは、アルミニウム源としてのPBの直接修正によっても取得されます。さまざまな構造特性を持つMA、すなわちAl2O3)-1、Al2O3)-2およびAl2O3およびAl2O3は優れた熱安定性を持っています。界面活性剤の添加は、PBの固有の結晶構造を変化させませんが、粒子の積み重ねモードを変化させます。さらに、Al2O3-3の形成は、有機溶媒PEGまたはPEGの周りの凝集によって安定化されたナノ粒子の接着によって形成されます。ただし、Al2O3-1の細孔サイズ分布は非常に狭いです。さらに、パラジウムベースの触媒をキャリアとして合成MAで調製しました。メタン燃焼反応で、Al2O3-3によって支持された触媒は良好な触媒性能を示しました。

初めて、比較的狭い細孔サイズ分布を持つMAは、安価でアルミニウムが豊富なアルミニウムブラックスラグABDを使用して調製しました。生産プロセスには、低温での抽出プロセスと通常の圧力が含まれます。抽出プロセスに残っている固体粒子は環境を汚染せず、低リスクで積み上げたり、コンクリート用途でフィラーまたは凝集体として再利用することができます。合成されたMAの特定の表面積は123〜162m2/g、細孔サイズ分布は狭く、ピーク半径は5.3nm、多孔性は0.37 cm3/gです。材料はナノサイズで、クリスタルサイズは約11nmです。ソリッドステート合成は、MAを合成するための新しいプロセスであり、臨床使用のために放射能吸収剤を生成するために使用できます。塩化アルミニウム、炭酸アンモニウム、グルコース原料は1:1.5:1.5のモル比で混合され、MAは新しい固体機械化学反応によって合成されます。熱バッテリー機器の131iを濃縮することにより、濃度後の総収量131iは90%であり、甲状腺癌治療のための大量の用量131i [nai]カプセルの使用。

要約すると、将来的には、マルチレベルの順序付けされた細孔構造を構築し、材料の構造、形態、および表面化学的特性を効果的に調整し、大きな表面積と順序付けされたワームホールMAを生成するために、小分子テンプレートを開発することもできます。安価なテンプレートとアルミニウム源を探索し、合成プロセスを最適化し、合成メカニズムを明確にし、プロセスを導きます。

2 Maの変更方法

MAキャリアにアクティブコンポーネントを均一に分布させる方法には、含浸、シトゥーシンテシス、降水、イオン交換、機械的混合、融解が含まれます。

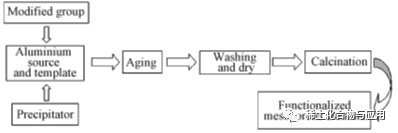

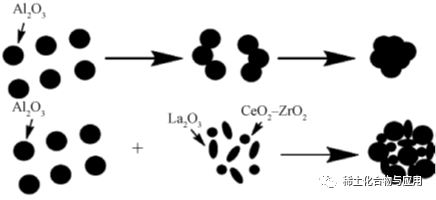

2.1 in-situ合成方法

機能的修飾に使用されるグループは、MAを準備して材料の骨格構造を変更および安定化し、触媒性能を改善するプロセスに追加されます。プロセスを図2に示します。Liuetal。 P123をテンプレートとして合成したNi/Mo-Al2O3in Situを使用しました。 NIとMOは、MAのメソポーラス構造を破壊することなく、順序付けられたMAチャネルに分散し、触媒性能が明らかに改善されました。 γ-AL2O3、MNO2-AL2O3HASのより大きなBET特異的表面積と細孔体積と比較して、合成されたガンマAL2O3Substrateでin-SITU成長法を採用し、細孔型分布を備えたバイモーダルメソポーラス構造を持っています。 MNO2-AL2O3HAS F-の高速吸着速度と高効率、および実用的な産業用途条件に適した広いpHアプリケーション範囲(pH = 4〜10)があります。 MNO2-AL2O3Iのリサイクル性能は、γ-AL2Oのパフォーマンスよりも優れています。構造の安定性をさらに最適化する必要があります。要約すると、in-situ合成によって得られたMA修正材料は、良好な構造的順序、グループとアルミナキャリア間の強い相互作用、緊密な組み合わせ、大きな材料負荷を持ち、触媒反応プロセスで活性成分の脱落を引き起こすのは容易ではなく、触媒性能が大幅に改善されます。

図2 in-situ合成による官能化MAの調製

2.2含浸方法

準備されたMAを修正グループに浸し、治療後に修正されたMA材料を取得し、触媒、吸着などの影響を実現します。 Cai et al。ゾルゲル法によりP123からMAを調製し、エタノールとテトラエチレンペンタミン溶液に浸して、強力な吸着性能を備えたアミノ修飾MA材料を取得しました。さらに、Belkacemi et al。同じプロセスでZnCl2Solutionに浸され、順序付けられた亜鉛ドープ修正MA材料を取得します。特定の表面積と細孔体積は、それぞれ394m2/gと0.55 cm3/gです。 in-situ合成法と比較して、含浸法はより良い元素分散、安定したメソポーラス構造、良好な吸着性能を持っていますが、活性成分とアルミナキャリアの間の相互作用力は弱く、触媒活性は外部要因によって簡単に干渉されます。

3機能進行

特別な特性を持つ希土類MAの統合は、将来の開発動向です。現在、多くの合成方法があります。プロセスパラメーターは、MAのパフォーマンスに影響します。 MAの特定の表面積、細孔体積、細孔径は、テンプレートの種類とアルミニウム前駆体組成によって調整できます。焼成温度とポリマーテンプレート濃度は、MAの特定の表面積と細孔体積に影響します。鈴木と山村は、焼成温度が500℃から900°に上昇したことを発見しました。開口部を増加させ、表面積を減らすことができることを発見しました。さらに、希土類修正処理により、触媒プロセスにおけるMA材料の活性、表面熱安定性、構造安定性、および表面酸性度が改善され、MA機能化の発達に適合します。

3.1吸着剤吸着剤

中国の飲料水のフッ素は非常に有害です。さらに、硫酸工業用亜鉛溶液中のフッ素含有量の増加は、電極板の腐食、作業環境の劣化、電気亜鉛の品質の低下、酸性塩システムにおけるリサイクル水の量の減少と流動床炉ロースト排水煙道ガスの減少につながります。現在、吸着法は、湿った脱浸透の一般的な方法の中で最も魅力的です。ただし、吸着能力の低さ、利用可能なpH範囲の狭い範囲、二次汚染など、いくつかの欠点があります。活性炭、アモルファスアルミナ、活性化アルミナおよびその他の吸着剤が水の脱浸透性に使用されていますが、吸着剤のコストは高く、F-ineutral溶液または高濃度の吸着能力は低くなります。フッ化物の吸着能力が低く、pH <6でのみフッ化物吸着性能が良好である可能性があります。MAは、その特異的表面積が大きく、固有の細孔サイズ効果、酸塩基性能、熱および機械的安定性のため、環境汚染防止に大きな注目を集めています。 Kundu et al。 62.5 mg/gの最大フッ素吸着能力を備えたMAを調製しました。 MAのフッ素吸着能力は、特定の表面積、表面官能基、細孔サイズ、総細孔サイズなどの構造特性によって大きく影響されます。MAの構造と性能の調整は、吸着性能を改善する重要な方法です。

LAの硬化酸とフッ素の硬度により、LAとフッ素イオンの間には強い親和性があります。近年、いくつかの研究では、修飾子としてのLAがフッ化物の吸着能力を改善できることがわかっています。しかし、希土類吸着剤の構造安定性が低いため、より多くの希土類が溶液に浸出され、二次水質汚染と人間の健康への害が生じます。一方、水環境における高濃度のアルミニウムは、人間の健康に対する毒の1つです。したがって、フッ素除去プロセスにおける他の元素の浸出があり、浸出または少ない浸出性を備えた一種の複合吸着剤を準備する必要があります。 LAとCEによって修正されたMAは、含浸法(LA/MAおよびCE/MA)によって準備されました。フッ素除去の主なメカニズムは、静電吸着と化学吸着、表面の正電荷の電子誘引、およびリガンド交換反応は表面ヒドロキシルと組み合わせて、吸着型表面の水素能力能力を吸収性に吸収性に吸収性のハイドロキシル官能性基準能力能力能力を生成します。フッ素のLA/MAには、より多くのヒドロキシル吸着部位が含まれており、Fの吸着能力はLA/Ma> CE/MA> MAのオーダーです。初期濃度の増加に伴い、フッ素の吸着能力が増加します。PHが5〜9の場合、吸着効果は最適であり、フッ素の吸着プロセスはラングミュア等温吸着モデルと一致します。さらに、アルミナにおける硫酸イオンの不純物も、サンプルの品質に大きな影響を与える可能性があります。希土類修飾アルミナに関する関連する研究は実施されていますが、ほとんどの研究は吸着剤のプロセスに焦点を当てています。吸着剤は工業的に使用することが困難です。未来において、硫酸亜鉛溶液中のフッ素複合体の解離メカニズムとフッ化物イオンの移動特性を研究できます。水植物系システム、および希土類Ma nano吸着剤に基づいて高フッ素溶液を処理するためのプロセス制御モデルを確立します。

3.2触媒

3.2.1メタンの乾燥改革

希土類は、多孔質材料の酸性度(塩基性)を調整し、酸素空孔を増加させ、均一な分散、ナノメートルスケール、安定性を備えた触媒を合成することができます。多くの場合、Noble金属をサポートし、遷移金属をサポートしてCO2のメタン化を触媒します。現在、希土類修飾メソポーラス材料は、メタン乾燥改革(MDR)、VOCおよびテールガス浄化の光触媒分解(PD、RU、RHなどなど)およびその他の遷移金属(CO、FEなど)(CO、FEなど)、NI/AL2O3CATALYSTが高度に使用されているため、高度に使用できるように高度に使用できるようになります。ただし、Ni/Al2O3Leadの表面にNiナノ粒子を触媒の迅速な非活性化に合わせて、焼結および炭素堆積。したがって、触媒活性、安定性、角抵抗を改善するために、加速剤を追加し、触媒キャリアを修正し、準備ルートを改善する必要があります。一般に、希土類酸化物は不均一触媒の構造的および電子プロモーターとして使用でき、CEO2はNiの分散を改善し、強力な金属サポート相互作用を通じて金属NIの特性を変化させます。

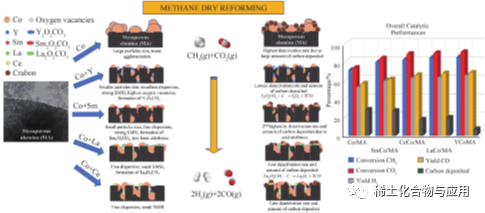

MAは、金属の分散を強化し、活性金属の凝集を防ぐための抑制を提供するために広く使用されています。 LA2O3は、高酸素貯蔵能力を備えて、変換プロセスの炭素抵抗性を高め、LA2O3はメソポーラスアルミナ上のCOの分散を促進します。 La2O3promoterはCo/MA触媒のMDR活性を増加させ、Co3O4およびCoal2O4haseは触媒表面に形成されます。 MDRプロセスでは、La2O3とCO2がLa2O2Co3mesoperaseperaseをCo2に形成した間のin-situ相互作用により、触媒表面にCxhyが効果的に除去されました。 LA2O3は、10%CO/MAでより高い電子密度を提供し、酸素空孔を強化することにより、水素還元を促進します。 LA2O3を添加すると、Ch4Consumptionの見かけの活性化エネルギーが還元されます。したがって、CH4の変換率は1073K Kで93.7%に増加しました。LA2O3を触媒活性を添加すると、H2の減少が促進され、CO0活性部位の数が増加し、堆積炭素が少なくなり、酸素空孔が73.3%に増加しました。

CEとPRは、Li Xiaofengの等量含浸法により、Ni/Al2O3Catalystでサポートされました。 CEとPRを追加した後、H2インチングの選択性とCOへの選択性が低下しました。 PRによって修正されたMDRは優れた触媒能力を持ち、H2インクリティは64.5%から75.6%に増加しましたが、COへの選択性は31.4%からPeng Shujing et al。使用されたゾルゲル法であるCE修飾MAは、アルミニウムイソプロポキシド、イソプロパノール溶媒、および硝酸セリウムで調製しました。製品の特定の表面積はわずかに増加しました。 CEの添加により、MA表面上の棒状ナノ粒子の凝集が減少しました。 γ-Al2O3の表面にあるいくつかのヒドロキシル基は、基本的にCE化合物で覆われていました。 MAの熱安定性が改善され、1000℃で10時間の焼成後に結晶相変換は発生しませんでした。WangBaoweiet al。準備されたMA材料CEO2-AL2O4By Comprecipitation Method。 CEO2は、キュービックの小さな穀物とアルミナに均一に分散されていました。 CEO2-AL2O4でCOとMOをサポートした後、アルミナとアクティブコンポーネントCOとMOの相互作用はCEO2によって効果的に阻害されました

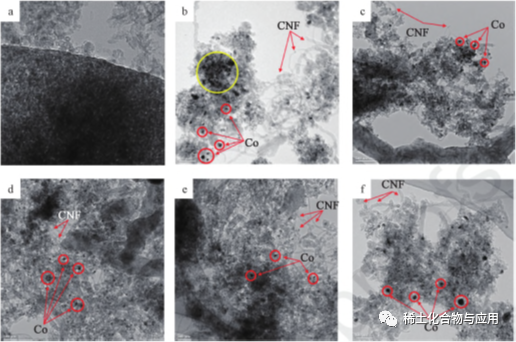

希土類プロモーター(LA、CE、Y、およびSM)は、MDRのCO/MA触媒と組み合わされ、プロセスを図1に示します。 3.希土類プロモーターは、MAキャリア上のCOの分散を改善し、CO粒子の凝集を阻害することができます。粒子サイズが小さいほど、CO-MA相互作用が強くなるほど、YCO/MA触媒における触媒と焼結能力が強くなり、MDR活性と炭素堆積に対するいくつかのプロモーターのプラスの効果が強力になります。 4は、1023KでのMDR処理後のHRTEM画像、CO2:CH4:N2 = 1 ∶1:3.1で8時間。 CO粒子は黒い斑点の形で存在しますが、MAキャリアは灰色の形で存在し、電子密度の違いに依存します。 10%CO/MAのHRTEM画像では(図4B)、CO金属粒子の凝集がMAキャリアで観察され、希土類プロモーターの添加によりCO粒子が11.0NM〜12.5NMに減少します。 YCO/MAには強力なCO-MA相互作用があり、その焼結性能は他の触媒よりも優れています。さらに、図2に示すように。 4bから4f、中空炭素ナノワイヤ(CNF)が触媒上に生成され、ガスの流れと接触し、触媒が非アクティブ化を防ぐことができます。

図3 CO/MA触媒の物理的および化学的特性およびMDR触媒性能に対する希土類添加の効果

3.2.2脱酸化触媒

Fe2O3/Meso-Cealは、CEドープFeベースのデオキシ化触媒であり、CO2ASソフト酸化剤を含む1-ブテンの酸化的脱水素化により調製され、1,3-ブタジエン(BD)の合成に使用されました。 CEはアルミナマトリックスで高度に分散され、Fe2O3/Mesoは高度に分散していました。メソシール-100触媒は非常に分散した鉄種と良好な構造特性を持っているだけでなく、良好な酸素貯蔵能力もあるため、CO2の良好な吸着と活性化能力があります。図5に示すように、TEM画像は、Fe2O3/Meso-Ceal-100が通常の成分の分散に有益である一方で、Alumina Matrixに跳ね返っているが、メソシール-100のワーム様チャネル構造が緩んでおり、有効成分の分散に有益であることを示していることを示しています。自動車の超低排出基準を満たすノーブルメタル触媒コーティング材料は、細孔構造、良好な熱水安定性、大きな酸素貯蔵能力を開発しました。

3.2.3車両の触媒

PD-RHは、四級アルミニウムベースの希土類複合体AlcezrtioxおよびAllazrtioxをサポートして、自動車触媒コーティング材料を入手しました。メソポーラスアルミニウムベースの希土類複合体PD-RH/ALCは、良好な耐久性を備えたCNGビヒクル排気精製触媒として成功裏に使用でき、CNG車両排気ガスの主成分であるCH4の変換効率は97.8%です。熱水型のワンステップ方法を採用して、希土類MA複合材料を調製して自己組織化を実現し、秩序化されたメソポーラス前駆体を順序付けしたメソポーラス前駆体と高凝集を合成し、「化合物成長単位」のモデルに準拠した再alの合成を行い、したがって、自動車の排気ポストマウントポストマウント触媒の精製を実現します。

図4 Ma(a)、Co/Ma(b)、laco/ma(c)、ceco/ma(d)、yco/ma(e)、およびsmco/ma(f)のhrtem画像

図5 Fe2O3/Meso-Ceal-100のTEM画像(a)およびEDS要素図(b、c)

3.3明るいパフォーマンス

希土類元素の電子は、異なるエネルギーレベル間の移行と放出光に簡単に励まします。希土類イオンは、発光材料を調製するための活性化因子としてよく使用されます。希土類イオンは、リン酸アルミニウム中空のミクロスフェアの表面に共沈着法とイオン交換法を搭載し、発光材料alpo4∶re(la、ce、pr、nd)を準備できます。発光波長は、紫外線領域に近い領域にあります。MAは、その慣性、誘電率が低い導電率と低い導電率のために薄膜になります。これにより、電気および光学装置、薄膜、障壁、センサーなどに適用できます。これらのデバイスは明確な光学経路長の積み重ねられたフィルムであるため、屈折率と厚さを制御する必要があります。現在、高屈折率と低屈折率のある二酸化シリコンを備えた二酸化チタンと酸化ジルコニウムは、そのようなデバイスを設計および構築するためによく使用されます。異なる表面化学的特性を持つ材料の可用性範囲が拡張されているため、高度な光子センサーを設計できます。光学装置の設計におけるMaおよびoxydroxide膜の導入は、屈折率が二酸化シリコンの指数と類似しているため、大きな可能性を示していますが、化学的性質は異なります。

3.4熱安定性

温度の上昇に伴い、焼結はMA触媒の使用効果に深刻な影響を及ぼし、特定の表面積が減少し、γ-AL2O3IN結晶相はδおよびθからχ相に変換されます。希土類材料は、良好な化学物質の安定性と熱安定性、高い適応性、簡単に入手可能で安価な原材料を備えています。希土類元素を添加すると、キャリアの熱安定性、高温酸化抵抗、機械的特性を改善し、キャリアの表面酸性度を調整できます。 Lu Weiguangなどは、希土類元素を添加することでアルミナ粒子のバルク拡散を効果的に防ぐことが、LAとCEがアルミナの表面にヒドロキシル基を保護し、焼結および相変換を阻害し、高温のメソポーラス構造への損傷を減らしたことを発見しました。準備されたアルミナは、まだ高い特定の表面積と細孔容積を持っています。しかし、あまりにも多くの希土類元素の要素が多すぎるか少なすぎると、アルミナの熱安定性が低下します。 Li Yanqiu et al。 5%LA2O3にγ-AL2O3を追加し、熱安定性を改善し、アルミナキャリアの細孔体積と特定の表面積を増加させました。図6からわかるように、LA2O3ADDEDをγ-AL2O3に追加し、希土類複合キャリアの熱安定性を改善します。

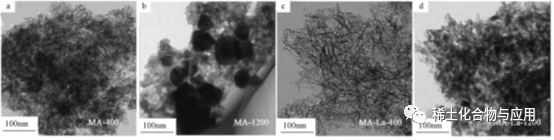

LAからMAのナノ繊維粒子をドーピングするプロセスでは、熱処理温度が上昇すると、MA-LAのBET表面積と細孔体積がMAの孔よりも高く、LAによるドーピングは高温での焼結に明らかな遅延効果があります。図に示すように。 7、温度の上昇とともに、LAは粒子の成長と相変換の反応を阻害しますが、イチジク。 7aおよび7cは、ナノ繊維粒子の蓄積を示しています。図7b、1200℃での焼成によって生成される大きな粒子の直径は、約100Nであり、Maの有意な焼結をマークします。さらに、MA-1200と比較して、MA-LA-1200は熱処理後に凝集しません。 LAを添加すると、ナノ繊維粒子は焼結能力が向上します。細胞温度が高い場合でも、ドープされたLAはまだMA表面に高度に分散されています。 LA修正MAは、C3H8酸化反応におけるPD触媒のキャリアとして使用できます。

図6希土類元素の有無にかかわらず、焼結アルミナの構造モデル

図7 MA-400(A)、MA-1200(B)、MA-LA-400(C)、MA-LA-1200(D)のTEM画像

4結論

希土類修正MA材料の調製と機能的応用の進歩が導入されています。希土類修正MAは広く使用されています。触媒用途、熱安定性、吸着では多くの研究が行われていますが、多くの材料は高コスト、低ドーピング量、順序が低く、工業化が困難です。将来的には、次の作業を行う必要があります。希土類修正MAの構成と構造を最適化し、適切なプロセスを選択し、機能開発を満たします。コストを削減し、工業生産を実現するために、機能プロセスに基づいてプロセス制御モデルを確立します。中国の希土類資源の利点を最大化するために、希土類MAの修正のメカニズムを調査し、希土類修正MAを準備する理論とプロセスを改善する必要があります。

ファンドプロジェクト:Shaanxi Science and Technology全体的なイノベーションプロジェクト(2011ktdz01-04-01); Shaanxi州2019特別科学研究プロジェクト(19JK0490); 2020 Huaqing Collegeの特別科学研究プロジェクト、Xi '建築技術大学(20KY02)

出典:Rare Earth

投稿時間:6月15日 - 2021年