Wat is de invloed van zeldzame aardoxiden in keramische coatings?

Keramiek, metaalmaterialen en polymeermaterialen worden vermeld als de drie belangrijkste vaste materialen. Keramiek heeft veel uitstekende eigenschappen, zoals weerstand op hoge temperatuur, corrosieweerstand, slijtvastheid, enz., Omdat de atoombindingsmodus van keramiek ionische binding, covalente binding of gemengde ion-covalente binding met hoge bindingsergie is. Keramische coating kan het uiterlijk, de structuur en de prestaties van het buitenoppervlak van het substraat veranderen, composiet van coating-substraat wordt de voorkeur gegeven aan zijn nieuwe prestaties. Het kan organisch de oorspronkelijke kenmerken van substraat combineren met de kenmerken van hoge temperatuurweerstand, hoge slijtvastheid en hoge corrosieweerstand van keramische materialen, en volledig spel geven aan de uitgebreide voordelen van de twee soorten materialen, dus het wordt veel gebruikt in ruimtevaart, luchtvaart, nationale defensie, chemische industrie en andere industrie.

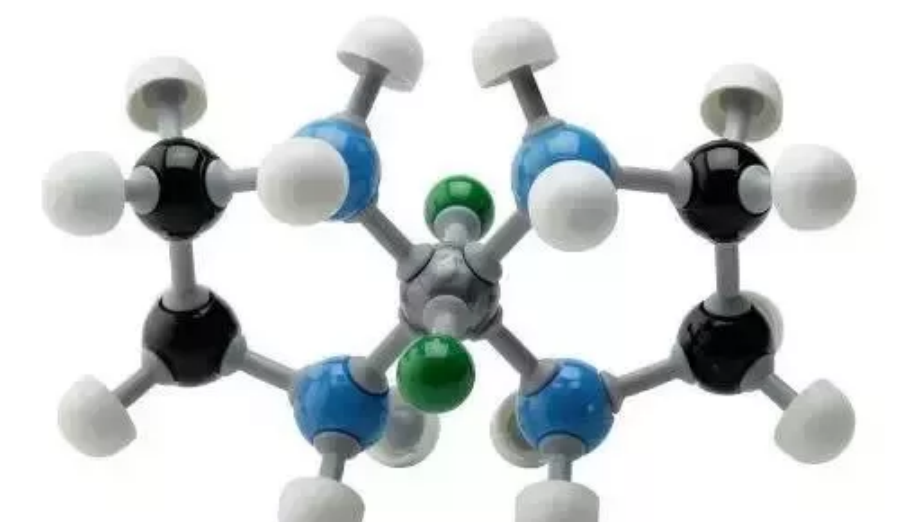

Zeldzame aarde wordt het "Treasure House" van nieuwe materialen genoemd, vanwege zijn unieke 4F elektronische structuur en fysische en chemische eigenschappen. Pure zeldzame aardmetalen worden echter zelden rechtstreeks gebruikt in onderzoek en zeldzame aardverbindingen worden meestal gebruikt. De meest voorkomende verbindingen zijn CEO2, LA2O3, Y2O3, LAF3, CEF, CES en zeldzame aarde ferrosilicon. Deze zeldzame aardverbindingen kunnen de structuur en eigenschappen van keramische materialen en keramische coatings verbeteren.

I Toepassing van zeldzame aardoxiden in keramische materialen

Het toevoegen van zeldzame aardelementen als stabilisatoren en sinterhulpmiddelen aan verschillende keramiek kan de sintertemperatuur verminderen, de sterkte en taaiheid van sommige structureel keramiek verbeteren en dus de productiekosten verlagen. Tegelijkertijd spelen zeldzame aardelementen ook een zeer belangrijke rol in halfgeleidergassensoren, magnetronmedia, piëzo -elektrische keramiek en ander functioneel keramiek. Uit het onderzoek bleek dat het toevoegen van twee of meer zeldzame aarde -oxiden aan aluminiumoxide -keramiek beter is dan het toevoegen van een enkel zeldzaam aardoxide aan aluminiumoxide -keramiek. Na optimalisatietest heeft Y2O3+CEO2 het beste effect. Wanneer 0,2%Y2O3+0,2%CEO2 wordt toegevoegd bij 1490 ℃, kan de relatieve dichtheid van gesinterde monsters 96,2%bereiken, wat de dichtheid van monsters met enige zeldzame aardoxide Y2O3 of CEO2 alleen overschrijdt.

Het effect van La2O3+Y2O3, SM2O3+La2O3 bij het bevorderen van sintering is beter dan dat van het toevoegen van alleen La2O3, en de slijtvastheid is duidelijk verbeterd. Het laat ook zien dat het mengen van twee zeldzame aardoxiden geen eenvoudige toevoeging is, maar er is een interactie tussen hen, die gunstiger is voor de sintering en de prestatieverbetering van aluminiumoxide -keramiek, maar het principe moet nog worden bestudeerd.

Bovendien wordt gebleken dat de toevoeging van gemengde zeldzame aardmetaaloxiden als sinterhulpmiddelen de migratie van materialen kan verbeteren, het sinter van MGO -keramiek kan bevorderen en de dichtheid kan verbeteren. Wanneer het gehalte van gemengd metaaloxide echter meer dan 15%is, neemt de relatieve dichtheid af en neemt de open porositeit toe.

Ten tweede, de invloed van zeldzame aardoxiden op de eigenschappen van keramische coatings

Bestaande onderzoek toont aan dat zeldzame aardelementen de korrelgrootte kunnen verfijnen, de dichtheid kunnen vergroten, de microstructuur kunnen verbeteren en de interface kunnen zuiveren. Het speelt een unieke rol bij het verbeteren van de sterkte, taaiheid, hardheid, slijtvastheid en corrosieweerstand van keramische coatings, die de prestaties van keramische coatings tot op zekere hoogte verbetert en het toepassingsbereik van keramische coatings verbreedt.

1

Verbetering van mechanische eigenschappen van keramische coatings door zeldzame aardoxiden

Zeldzame aardoxiden kunnen de hardheid, de buigsterkte en de trekbindingssterkte van keramische coatings aanzienlijk verbeteren. De experimentele resultaten tonen aan dat de treksterkte van de coating effectief kan worden verbeterd door LAO _ 2 te gebruiken als additief in AL2O3+3% TIO _ 2 -materiaal, en de trekbindingssterkte kan 27,36 MPa bereiken wanneer de hoeveelheid Lao _ 2 6,0% is. Door CEO2 toe te voegen met massafractie van 3,0% en 6,0% aan CR2O3 -materiaal, ligt de trekverbindingsterkte van de coating tussen 18 ~ 25MPa, wat groter is dan de oorspronkelijke 12 ~ 16MPa, wanneer het gehalte van CEO2 9,0% is, neemt de treksterkte af tot 12 ~ 15 mpa.

2

Verbetering van de thermische schokweerstand van keramische coating door zeldzame aarde

Thermische schokweerstandstest is een belangrijke test om kwalitatief de bindingssterkte tussen coating en substraat en de matching van thermische expansiecoëfficiënt tussen coating en substraat weer te geven. Het weerspiegelt direct het vermogen van coating om te weerstaan om peeling te weerstaan wanneer de temperatuur afwisselend verandert tijdens het gebruik, en weerspiegelt ook het vermogen van coating om mechanische schokvermoeidheid en bindingsvermogen met substraat vanaf de zijkant te weerstaan. Daarom is het ook de belangrijkste factor om de kwaliteit van keramische coating te beoordelen.

Het onderzoek toont aan dat de toevoeging van 3,0%CEO2 de porositeit en poriegrootte in de coating kan verminderen en de spanningsconcentratie aan de rand van poriën kan verminderen, waardoor de thermische schokweerstand van CR2O3 -coating wordt verbeterd. De porositeit van Al2O3 -keramische coating nam echter af en de bindingssterkte en de levensduur van de thermische schokfalen van de coating nam echter duidelijk toe na het toevoegen van LAO2. Wanneer de toevoegingshoeveelheid LaO2 6% is (massafractie), is de thermische schokweerstand van de coating de beste en kan de levensduur van de thermische schokfalen 218 keer bereiken, terwijl de levensduur van de thermische schokfalen van de coating zonder LaO2 slechts 163 keer is.

3

Zeldzame aardoxiden beïnvloeden de slijtvastheid van coatings

De zeldzame aardoxiden die worden gebruikt om de slijtvastheid van keramische coatings te verbeteren, zijn meestal CEO2 en LA2O3. Hun zeshoekige gelaagde structuur kan een goede smeerfunctie vertonen en stabiele chemische eigenschappen bijhouden bij hoge temperatuur, die de slijtvastheid effectief kunnen verbeteren en de wrijvingscoëfficiënt kunnen verminderen.

Uit het onderzoek blijkt dat de wrijvingscoëfficiënt van de coating met de juiste hoeveelheid CEO2 klein en stabiel is. Er is gemeld dat het toevoegen van LA2O3 aan plasma gespoten nikkel-gebaseerde cermetcoating duidelijk de wrijvingskleding en wrijvingscoëfficiënt van coëfficiënt kan verminderen, en de wrijvingscoëfficiënt is stabiel met weinig fluctuatie. Het slijtoppervlak van de bekledingslaag zonder zeldzame aarde vertoont ernstige hechting en brosse breuk en afpanden, maar de coating die zeldzame aarde bevat, vertoont een zwakke hechting op het versleten oppervlak, en er is geen teken van brosse pekelen met een groot gebied. De microstructuur van zeldzame door de aarde gedoteerde coating is dichter en compacter, en de poriën worden verminderd, waardoor de gemiddelde wrijvingskracht wordt verminderd door microscopische deeltjes en wrijving vermindert en slijtage zeldzame aarde kan ook de afstand van de kristal vlak van cermeten vergroten.

Samenvatting:

Hoewel zeldzame aardoxiden grote prestaties hebben gedaan bij de toepassing van keramische materialen en coatings, die de microstructuur en mechanische eigenschappen van keramische materialen en coatings effectief kunnen verbeteren, zijn er nog steeds veel onbekende eigenschappen, vooral bij het verminderen van wrijving en slijtage.

Tel: +86-21-20970332E -mail:info@shxlchem.com

Posttijd: SEP-02-2021