Among non-siliceous oxides, alumina has good mechanical properties, high temperature resistance and corrosion resistance, while mesoporous alumina (MA) has adjustable pore size, large specific surface area, large pore volume and low production cost, which is widely used in catalysis, controlled drug release, adsorption and other fields, such as cracking, hydrocracking and hydrodesulfurization of petroleum raw materials.Microporous A alumina é comumente usada na indústria, mas afetará diretamente a atividade da alumina, a vida de serviço e a seletividade do catalisador. Por exemplo, no processo de purificação de escape de automóveis, os poluentes depositados dos aditivos de óleo do motor formarão Coca -Cola, o que levará ao bloqueio dos poros do catalisador, reduzindo assim a atividade do catalisador. O surfactante pode ser usado para ajustar a estrutura do transportador de alumina para formar o MA.IMPROVE seu desempenho catalítico.

MA tem efeito de restrição e os metais ativos são desativados após calcinação de alta temperatura. Além disso, após a calcinação de alta temperatura, a estrutura mesoporosa entra em colapso, o esqueleto de MA está em estado amorfo e a acidez da superfície não pode atender aos seus requisitos no campo da funcionalização. Modification treatment is often needed to improve the catalytic activity, mesoporous structure stability, surface thermal stability and surface acidity of MA materials.Common modification groups include metal heteroatoms (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr, etc.) and metal oxides (TiO2, NiO, Co3O4, CuO, Cu2O, RE2O7, etc.)Loaded on the surface of MA or doped into the Esqueleto.

A configuração especial de elétrons dos elementos de terras raras faz com que seus compostos tenham propriedades ópticas, elétricas e magnéticas especiais e são usadas em materiais catalíticos, materiais fotoelétricos, materiais de adsorção e materiais magnéticos. Materiais mesoporosos modificados por terras raras podem ajustar a propriedade ácida (alcalina), aumentar a vaga de oxigênio e sintetizar o catalisador nanocristalino de metal com dispersão uniforme e escala estável de nanômetros. Materiais porosos apropriados e terras raras podem melhorar a dispersão da superfície de nanocristais metálicas e a estabilidade e a deposição da resistência a carbono da cataliliciação. Neste artigo, a modificação e a funcionalização de terras raras do MA serão introduzidas para melhorar o desempenho catalítico, estabilidade térmica, capacidade de armazenamento de oxigênio, área de superfície específica e estrutura de poros.

1 MA Preparação

1.1 Preparação de transportadora de alumina

O método de preparação do transportador de alumina determina sua distribuição da estrutura de poros, e seus métodos de preparação comum incluem o método de desidratação de pseudo-boehmita (PB) e o método Sol-Gel. A pseudoboehmite (PB) foi proposta pela primeira vez por Calvet, e H+promoveu a peptalização para obter Pb coloidal γ-AlooH contendo água entre camadas, que foi calcinada e desidratada em alta temperatura para formar a alumina. De acordo com diferentes matérias -primas, é frequentemente dividido no método de precipitação, método de carbonização e método de hidrólise do alcooluminum. A solubilidade coloidal do PB é afetada pela cristalinidade e é otimizada com o aumento da cristalinidade e também é afetada pelos parâmetros do processo operacional.

O PB é geralmente preparado pelo método de precipitação. O alcalino é adicionado à solução de aluminato ou o ácido é adicionado à solução de aluminato e precipitado para obter alumina hidratada (precipitação alcalina), ou o ácido é adicionado à precipitação de aluminato para obter monohidratação de alumina, que é então lavada, seca e calcinada para obter Pb. O método de precipitação é fácil de operar e com baixo custo, que é frequentemente usado na produção industrial, mas é influenciado por muitos fatores (pH da solução, concentração, temperatura, etc.). E essa condição para obter partículas com melhor dispersibilidade são rigorosas. No método de carbonização, Al (OH) 3Is obtido pela reação de CO2 e Naalo2 e Pb pode ser obtido após o envelhecimento. Esse método tem as vantagens de operação simples, alta qualidade do produto, sem poluição e baixo custo e pode preparar a alumina com alta atividade catalítica, excelente resistência à corrosão e alta área de superfície específica com baixo investimento e alto retorno. O método de hidrólise de alcóxido de alumínio é frequentemente usado para preparar Pb de alta pureza. O alcóxido de alumínio é hidrolisado para formar monohidrato de óxido de alumínio e depois tratado para obter Pb de alta pureza, que possui boa cristalinidade, tamanho uniforme de partícula, distribuição de tamanho de poro concentrado e alta integridade de partículas esféricas. No entanto, o processo é complexo e é difícil recuperar devido ao uso de certos solventes orgânicos tóxicos.

Além disso, sais inorgânicos ou compostos orgânicos de metais são comumente usados para a preparação de precursores de alumina pelo método sol-gel, e água pura ou solventes orgânicos são adicionados para preparar soluções para gerar sol, que é então gelado, seco e assado. Atualmente, o processo de preparação de alumina ainda é melhorado com base no método de desidratação de Pb, e o método de carbonização se tornou o principal método para a produção de alumina industrial devido à sua economia e proteção ambiental. Alumina preparada pelo método sol-gel atraiu muita atenção devido à sua distribuição de tamanho de poro mais uniforme, que é um método potencial, mas precisa ser melhorado para realizar a aplicação industrial.

1.2 MA Preparação

A alumina convencional não pode atender aos requisitos funcionais, por isso é necessário preparar MA de alto desempenho. Os métodos de síntese geralmente incluem: método de nano-castamento com molde de carbono como modelo rígido; Síntese de SDA: processo de auto-montagem induzido por evaporação (EISA) na presença de modelos moles, como SDA e outros surfactantes catiônicos, aniônicos ou não iônicos.

1.2.1 Processo EISA

O modelo macio é usado em condições ácidas, que evita o processo complicado e demorado do método da membrana dura e pode realizar a modulação contínua da abertura. A preparação de MA por EISA atraiu muita atenção devido à sua fácil disponibilidade e reprodutibilidade. Diferentes estruturas mesoporosas podem ser preparadas. O tamanho do poro do MA pode ser ajustado alterando o comprimento da cadeia hidrofóbica do surfactante ou ajustando a razão molar do catalisador de hidrólise para precursor de alumínio em solução. A trietanolamina (chá), etc. A EISA pode substituir o processo de montagem de co-montagem de precursores de organoalumínio, como alcóxidos de alumínio e modelos de surfactante, tipicamente o isopropóxido de alumínio e a base de sugestões e a base do processo de realidade do processo de realidade do processo de requereções de poço de requereções de poço de requereções de poço de requereções de requereções de requereções de requereções de poço de hidróstica e requerem o desenvolvimento de eis, o desenvolvimento de eis, o desenvolvimento do processo de requereções de eis, o desenvolvimento do processo de requereções de eis. formado por micelas de surfactante em Sol.

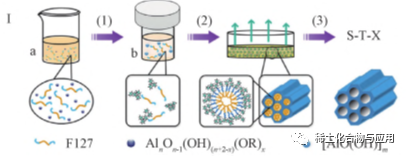

No processo EISA, o uso de solventes não aquosos (como etanol) e agentes complexos orgânicos pode efetivamente desacelerar a hidrólise e a taxa de condensação de precursores de organoalumínio e induzir a auto-montagem dos materiais da OMA, como Al (ou) 3 e isopropóxido de alumínio. No entanto, em solventes voláteis não aquosos, os modelos de surfactante geralmente perdem sua hidrofilicidade/hidrofobicidade. Além disso, devido ao atraso da hidrólise e da policondensação, o produto intermediário possui grupo hidrofóbico, o que dificulta a interação com o modelo de surfactante. Somente quando a concentração de surfactante e o grau de hidrólise e policondensação do alumínio aumentam gradualmente no processo de evaporação do solvente, a auto-montagem de modelo e alumínio pode ocorrer. Portanto, muitos parâmetros que afetam as condições de evaporação dos solventes e a reação de hidrólise e condensação de precursores, como temperatura, umidade relativa, catalisador, taxa de evaporação do solvente etc., afetarão a estrutura final da montagem. Como mostrado na FIG. 1, os materiais da OMA com alta estabilidade térmica e alto desempenho catalítico foram sintetizados por auto-montagem induzida por evaporação assistida solvotérmica (SA-EISA). O tratamento solvotérmico promoveu a hidrólise completa de precursores de alumínio para formar grupos hidroxila de alumínio de pequeno porte, que aumentaram a interação entre surfactantes e alumínio. A mesofase hexagonal de dois dias-dimensionais foi formada no processo EISA e calcinada a 400 ℃ para formar material maha. No processo tradicional da EISA, o processo de evaporação é acompanhado pela hidrólise do precursor do organoalumínio, de modo que as condições de evaporação têm uma influência importante na reação e na estrutura final da OMA. A etapa de tratamento solvotérmica promove a hidrólise completa do precursor de alumínio e produz grupos hidroxila de alumínio agrupados parcialmente condensados. Comparado com o MA preparado pelo método EISA tradicional, o OMA preparado pelo método SA-EISA possui maior volume de poros, melhor área de superfície específica e melhor estabilidade térmica. No futuro, o método EISA pode ser usado para preparar o MA de abertura ultra grande com alta taxa de conversão e excelente seletividade sem o uso do agente de remericação.

Fig. 1 Fluxograma do método SA-EISA para sintetizar materiais OMA

1.2.2 Outros processos

A preparação convencional da MA requer controle preciso dos parâmetros de síntese para obter uma estrutura mesoporosa clara, e a remoção de materiais de modelo também é desafiadora, o que complica o processo de síntese. Atualmente, muitas literaturas relataram a síntese de MA com diferentes modelos. Nos últimos anos, a pesquisa se concentrou principalmente na síntese de MA com glicose, sacarose e amido como modelos por isopropóxido de alumínio em solução aquosa. A maioria desses materiais MA é sintetizada a partir de nitrato de alumínio, sulfato e alcóxido como fontes de alumínio. O MA CTAB também é obtido pela modificação direta de Pb como fonte de alumínio. MA com diferentes propriedades estruturais, ou seja, AL2O3) -1, AL2O3) -2 e Al2O3 e têm boa estabilidade térmica. A adição de surfactante não altera a estrutura cristalina inerente do PB, mas altera o modo de empilhamento das partículas. Além disso, a formação de Al2O3-3 é formada pela adesão de nanopartículas estabilizadas por um solvente orgânico ou agregação em torno de PEG. No entanto, a distribuição do tamanho dos poros de Al2O3-1 é muito estreita. Além disso, os catalisadores à base de paládio foram preparados com MA sintética como transportadora. Na reação de combustão de metano, o catalisador apoiado por Al2O3-3 mostrou bom desempenho catalítico.

Pela primeira vez, a MA com distribuição de tamanho de poro relativamente estreita foi preparada usando ABD de escória preta de alumínio barata e rica em alumínio. O processo de produção inclui processo de extração a baixa temperatura e pressão normal. As partículas sólidas deixadas no processo de extração não poluem o meio ambiente e podem ser empilhadas com baixo risco ou reutilizadas como preenchimento ou agregar em aplicação concreta. A área superficial específica do MA sintetizado é de 123 ~ 162m2/g, a distribuição do tamanho dos poros é estreita, o raio de pico é de 5,3 nm e a porosidade é de 0,37 cm3/g. O material é de tamanho nano e o tamanho do cristal é de cerca de 11nm. A síntese de estado sólido é um novo processo para sintetizar a MA, que pode ser usada para produzir absorvente radioquímico para uso clínico. Aluminum chloride, ammonium carbonate and glucose raw materials are mixed in a molar ratio of 1: 1.5: 1.5, and MA is synthesized by a new solid-state mechanochemical reaction.By concentrating131I in thermal battery equipment, the total yield of131I after concentration is 90%, and the obtained131I[NaI] solution has a high radioactive concentration (1.7TBq/mL), thus Percebendo o uso de grandes dose131i [NAI] cápsulas para tratamento de câncer de tireóide.

Para resumir, no futuro, pequenos modelos moleculares também podem ser desenvolvidos para construir estruturas de poros ordenadas por vários níveis, ajustar efetivamente a estrutura, a morfologia e as propriedades químicas da superfície dos materiais e geram grande área superficial e ordenado minhola MA. Explore modelos baratos e fontes de alumínio, otimize o processo de síntese, esclareça o mecanismo de síntese e guie o processo.

Método de modificação de 2 mA

Os métodos de distribuição uniforme de componentes ativos no transportador de MA incluem impregnação, sínte-sis in situ, precipitação, troca de íons, mistura mecânica e fusão, entre os quais os dois primeiros são os mais usados.

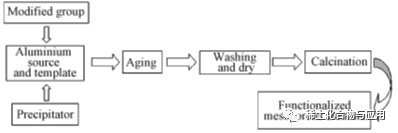

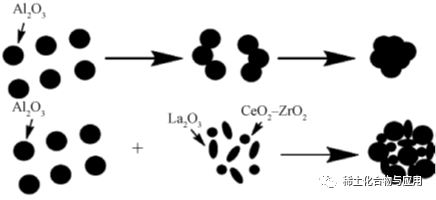

2.1 Método de síntese in situ

Os grupos utilizados na modificação funcional são adicionados no processo de preparação de MA para modificar e estabilizar a estrutura do esqueleto do material e melhorar o desempenho catalítico. O processo é mostrado na Figura 2. Liu et al. Ni/Mo-Al2O3in sintetizado situ com p123 como modelo. Ni e MO foram dispersos em canais de MA ordenados, sem destruir a estrutura mesoporosa do MA, e o desempenho catalítico foi obviamente melhorado. A adoção de um método de crescimento in situ em um Gamma-AL2O3Substrato sintetizado, em comparação com γ-AL2O3, MnO2-AL2O3HAS maior área de superfície e volume de poros específicos da ALT e possui uma estrutura mesoporosa bimodal com distribuição de tamanho de poro estreito. MNO2-AL2O3HAS FAST Taxa de adsorção e alta eficiência para F- e possui uma ampla faixa de aplicação de pH (pH = 4 ~ 10), que é adequada para condições práticas de aplicação industrial. O desempenho de reciclagem de MnO2-AL2O3Is é melhor do que o da estabilidade γ-AL2O. A estabilidade estrutural precisa ser otimizada ainda mais. Em resumo, os materiais modificados de MA obtidos pela síntese in situ têm boa ordem estrutural, forte interação entre grupos e portadores de alumina, combinação apertada, carga de material grande e não é fácil de causar o derramamento de componentes ativos no processo de reação catalítica e o desempenho catalítico é significativamente melhorado.

Fig. 2 Preparação de MA funcionalizado por síntese in situ

2.2 Método de impregnação

Imergir o MA preparado para o grupo modificado e obter o material Modificado de MA após o tratamento, para realizar os efeitos da catálise, adsorção e similares. Cai et al. MA preparado a partir de p123 pelo método sol-gel e absorveu-o em solução de etanol e tetraetilenepentamina para obter material de MA modificado por amino com forte desempenho de adsorção. Além disso, Belkacemi et al. Mergulhado em ZnCl2Solution pelo mesmo processo para obter material de MA modificado com dopado de zinco ordenado. A área de superfície específica e o volume dos poros são 394m2/g e 0,55 cm3/g, respectivamente. Comparado com o método de síntese in situ, o método de impregnação tem melhor dispersão de elementos, estrutura mesoporosa estável e bom desempenho de adsorção, mas a força de interação entre componentes ativos e portador de alumina é fraca e a atividade catalítica é facilmente interferida por fatores externos.

3 Progresso funcional

A síntese de MA de terras raras com propriedades especiais é a tendência de desenvolvimento no futuro. Atualmente, existem muitos métodos de síntese. Os parâmetros do processo afetam o desempenho da MA. A área de superfície específica, o volume de poros e o diâmetro dos poros de MA podem ser ajustados pelo tipo de modelo e composição do precursor de alumínio. A temperatura de calcinação e a concentração do modelo de polímero afetam a área de superfície específica e o volume de poros de MA. Suzuki e Yamauchi descobriram que a temperatura de calcinação foi aumentada de 500 ℃ para 900 ℃. A abertura pode ser aumentada e a área da superfície pode ser reduzida. Além disso, o tratamento de modificação da Terra Rara melhora a atividade, a estabilidade térmica da superfície, a estabilidade estrutural e a acidez da superfície dos materiais MA no processo catalítico e atende ao desenvolvimento da funcionalização da MA.

3.1 Adsorvente de defluorinação

A fluorina na água potável na China é seriamente prejudicial. Além disso, o aumento do teor de flúor na solução industrial de sulfato de zinco levará à corrosão da placa do eletrodo, à deterioração do ambiente de trabalho, ao declínio da qualidade do zinco elétrico e à diminuição da quantidade de água reciclada no sistema de fabricação de ácidos e processo de eletrificação de gás assado com forno fluidizado. Atualmente, o método de adsorção é o mais atraente entre os métodos comuns de defluorinação úmida. No entanto, existem algumas deficiências, como baixa capacidade de adsorção, faixa de pH disponível estreita, poluição secundária e assim por diante. Carbono ativado, alumina amorfa, alumina ativada e outros adsorventes têm sido usados para a defluorinação da água, mas o custo dos adsorventes é alto, e a capacidade de adsorção de solução neutra de F-In ou alta concentração é baixa. A baixa capacidade de adsorção de flúor e somente em pH <6 pode ter um bom desempenho de adsorção de fluoreto. AMA atraiu ampla atenção no controle da poluição ambiental devido à sua grande área de superfície específica, efeito de tamanho único de poros, desempenho ácido-base, estabilidade térmica e mecânica. Kundu et al. MA preparado com uma capacidade máxima de adsorção de fluorina de 62,5 mg/g. A capacidade de adsorção de fluorina do MA é bastante influenciada por suas características estruturais, como área de superfície específica, grupos funcionais da superfície, tamanho dos poros e tamanho total de poros.

Devido ao ácido duro de Los Angeles e à concreta basicidade do flúor, há uma forte afinidade entre LA e íons flúor. Nos últimos anos, alguns estudos descobriram que LA como modificador pode melhorar a capacidade de adsorção do fluoreto. No entanto, devido à baixa estabilidade estrutural dos adsorventes de terras raras, mais terras raras são lixiviadas na solução, resultando em poluição secundária da água e danos à saúde humana. Por outro lado, alta concentração de alumínio no ambiente aquático é um dos venenos da saúde humana. Portanto, é necessário preparar um tipo de adsorvente composto com boa estabilidade e sem lixiviação ou menos lixiviação de outros elementos no processo de remoção de flúor. MA modificado por LA e CE foi preparado pelo método de impregnação (LA/MA e CE/MA). rare earth oxides were successfully loaded on MA surface for the first time, which had higher defluorination performance.The main mechanisms of fluorine removal are electrostatic adsorption and chemical adsorption, the electron attraction of surface positive charge and ligand exchange reaction combines with surface hydroxyl, the hydroxyl functional group on the adsorbent surface generates hydrogen bond with F-, the modification of La and Ce improves the A capacidade de adsorção do flúor, LA/MA contém mais locais de adsorção hidroxila, e a capacidade de adsorção de f está na ordem de la/ma> ce/ma> ma. Com o aumento da concentração inicial, a capacidade de adsorção do flúor aumenta. O efeito de adsorção é melhor quando o pH é de 5 ~ 9, e o processo de adsorção de fluorina concorda com o modelo de adsorção isotérmica de Langmuir. Além disso, as impurezas dos íons sulfatos em alumina também podem afetar significativamente a qualidade das amostras. Although the related research on rare earth modified alumina has been carried out, most of the research focuses on the process of adsorbent, which is difficult to be used industrially.In the future, we can study the dissociation mechanism of fluorine complex in zinc sulfate solution and the migration characteristics of fluorine ions, obtain efficient, low-cost and renewable fluorine ion adsorbent for defluorination of zinc sulfate solution in Sistema de hidrometalurgia de zinco e estabeleça um modelo de controle de processos para o tratamento da solução de alta fluorina com base no adsorvente de ma de nano de terras raras.

3.2 Catalisador

3.2.1 Reforma a seco do metano

A Terra Rara pode ajustar a acidez (basicidade) de materiais porosos, aumentar a vaga de oxigênio e sintetizar catalisadores com dispersão uniforme, escala de nanômetros e estabilidade. É frequentemente usado para suportar metais nobres e transição para catalisar a metanação do CO2. Atualmente, os materiais mesoporosos modificados por termos raros estão se desenvolvendo em direção à reforma a seco de metano (MDR), degradação fotocatalítica de VOCs e purificação de gás traseiro. metano. No entanto, a sinterização e a deposição de carbono de nanopartículas de Ni na superfície de Ni/Al2O3 lidera para a rápida desativação do catalisador. Portanto, é necessário adicionar acelerante, modificar o portador do catalisador e melhorar a rota de preparação para melhorar a atividade catalítica, a estabilidade e a resistência à queda. Em geral, os óxidos de terras raras podem ser usadas como promotores estruturais e eletrônicos em catalisadores heterogêneos e os CEO2improvam a dispersão da NI e altera as propriedades da Ni metálica através da forte interação de suporte de metal.

O MA é amplamente utilizado para melhorar a dispersão dos metais e fornecer restrições para metais ativos para impedir sua aglomeração. A LA2O3 com alta capacidade de armazenamento de oxigênio aumenta a resistência ao carbono no processo de conversão e La2O3promotes a dispersão de CO na alumina mesoporosa, que tem alta atividade e resiliência de reforma. O LA2O3Promoter aumenta a atividade de MDR do catalisador de CO/MA, e as fases de Co3O4 e Coal2O4 são formadas na superfície do catalisador. No entanto, o altamente disperso La2O3Has pequenos grãos de 8nm ~ 10nm. No processo de MDR, a interação in situ entre o LA2O3 e o LA2O2MESESOFASE formado por LA2O3 e, que induziu a eliminação efetiva de CXHY na superfície do catalisador. A redução de hidrogênio da LA2O3 fornece maior densidade de elétrons e aumentando a vaga de oxigênio em 10%de CO/MA. A adição de La2O3DUCE a aparente energia de ativação do CH4Consumgus. Portanto, a taxa de conversão de CH4 aumentou para 93,7% a 1073k K. A adição de La2O3130ou a atividade catalítica, promoveu a redução de H2, aumentou o número de locais ativos de CO0, produziu menos carbono depositado e aumentou a vaga de oxigênio para 73,3%.

CE e PR foram apoiados no Ni/Al2O3Catalyst por método de impregnação de volume igual em Li Xiaofeng. Depois de adicionar CE e PR, a seletividade ao H2inched e a seletividade para CO diminuíram. O MDR modificado pelo PR teve uma excelente capacidade catalítica, e a seletividade para H2 aumentou de 64,5% para 75,6%, enquanto a seletividade para CO diminuiu de 31,4% Peng Shujing et al. Método Sol-Gel usado, o MA modificado por CE foi preparado com isopropóxido de alumínio, solvente isopropanol e hexa-hidrato de nitrato de cério. A área de superfície específica do produto aumentou ligeiramente. A adição de CE reduziu a agregação de nanopartículas do tipo haste na superfície da MA. Alguns grupos hidroxila na superfície de γ-al2O3 foram basicamente cobertos por compostos CE. A estabilidade térmica do MA foi melhorada e nenhuma transformação de fase cristalina ocorreu após a calcinação a 1000 ℃ por 10 horas. Wang Baowei et al. MATERIAL MATERIAL MA MA MA MATERIAL COMPRETED CEO2-AL2O4BY Método de coprecipitação. O CEO2 com grãos minúsculos cúbicos foi disperso uniformemente em alumina. Depois de apoiar o CO e o MO no CEO2-AL2O4, a interação entre alumina e componente ativo CO e MO foi efetivamente inibida pelo CEO2

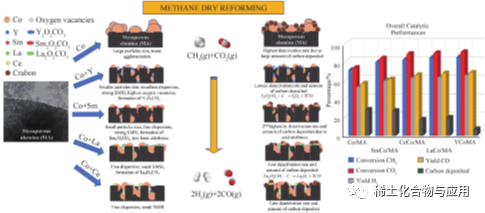

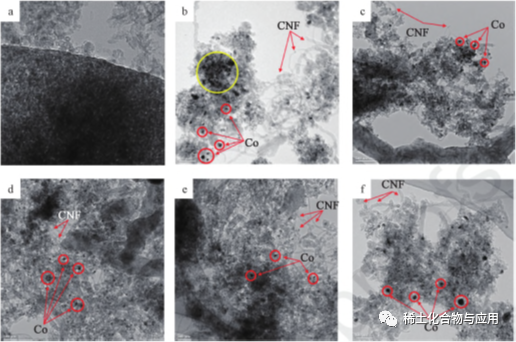

Os promotores de terras raras (LA, CE, Y e SM) são combinadas com o catalisador CO/MA para MDR, e o processo é mostrado na FIG. 3. Os promotores de terras raras podem melhorar a dispersão de CO na transportadora de MA e inibir a aglomeração de partículas de CO. Quanto menor o tamanho de partícula, mais forte a interação co-ma, mais forte a capacidade catalítica e de sinterização no catalisador YCO/MA e os efeitos positivos de vários promotores na atividade de MDR e deposição de carbono.fig. 4 é uma imagem HRTEM após o tratamento com MDR em 1023K, CO2: CH4: N2 = 1 ∶ 1 ∶ 3,1 por 8 horas. As partículas de CO existem na forma de manchas pretas, enquanto os transportadores de MA existem na forma de cinza, que depende da diferença de densidade de elétrons. Na imagem HRTEM com 10%de CO/MA (Fig. 4b), a aglomeração de partículas de metal CO é observada nos portadores de MA. O YCO/MA possui uma forte interação de CO-MA, e seu desempenho de sinterização é melhor que outros catalisadores. Além disso, como mostrado nas Figs. 4b a 4f, nanofios de carbono ocos (CNF) são produzidos nos catalisadores, que mantêm contato com o fluxo de gás e impedem a desativação do catalisador.

Fig. 3 Efeito da adição de terras raras nas propriedades físicas e químicas e no desempenho catalítico de MDR do catalisador Co/Ma

3.2.2 Catalisador de desoxidação

Fe2O3/meso-cal, um catalisador de desoxidação baseado em CE, foi preparado por desidrogenação oxidativa de 1- buteno com oxidante macio de CO2As e foi usado na síntese de 1,3- butadieno (BD). O CE foi altamente disperso na matriz de alumina, e o catalisador de Fe2O3/Meso foi altamente disperso2o3/meso-cal-100 não apenas possui espécies de ferro altamente dispersas e boas propriedades estruturais, mas também possui boa capacidade de armazenamento de oxigênio, por isso possui boa capacidade de adsorção e capacidade de ativação do CO2. Como mostrado na Figura 5, as imagens TEM mostram que Fe2O3/Meso-Ceal-100 é regular que a estrutura do canal do tipo Worm do mesoceal-100 é solta e porosa, o que é benéfico para a dispersão de ingredientes ativos, enquanto o CE altamente disperso é dopado com sucesso na matriz de alumina. O nobre material de revestimento de catalisador de metal que atende ao padrão de emissão ultra-baixa de veículos a motor desenvolveu estrutura de poros, boa estabilidade hidrotérmica e grande capacidade de armazenamento de oxigênio.

3.2.3 Catalisador para veículos

Os complexos de terras raras baseadas em alumínio quaternário suportadas por PD-RH suportam o Alcezrtiox e o Allazrtiox para obter materiais de revestimento de catalisador automotivo. O complexo de terras raras à base de alumínio mesoporoso pode ser usado com sucesso como um catalisador de purificação de escape de veículos com CNG com boa durabilidade, e a eficiência de conversão do CH4, o principal componente do gás de escape de veículos de GNV, é tão alto quanto 97,8%. Adote um método hidrotérmico de uma etapa para preparar esse material compósito de terras raras para realizar a auto-montagem, os precursores mesoporosos ordenados com estado metaestável e alta agregação foram sintetizados, e a síntese de Re-AAL está em conformidade com o modelo de "unidade de crescimento composto", realizando assim a purificação da exaustão automóvel pós-montada conversora de três caminhadas.

FIG.

Fig. 5 Imagem TEM (A) e EDS Element Diagram (B, C) de Fe2O3/Meso-Ceal-100

3.3 Desempenho luminoso

Os elétrons de elementos de terras raros são facilmente excitadas para fazer a transição entre diferentes níveis de energia e emitir luz. Os íons terras raros são frequentemente usados como ativadores para preparar materiais luminescentes. Os íons terras raros podem ser carregados na superfície das microesferas ocas de fosfato de alumínio pelo método de coprecipitação e método de troca de íons e materiais luminescentes alpo4∶re (la, ce, pr, nd) podem ser preparados. O comprimento de onda luminescente está na região quase ultravioleta. AMA é transformada em filmes finos devido à sua inércia, baixa constante dielétrica e baixa condutividade, o que o torna aplicável a dispositivos elétricos e ópticos, filmes finos, barreiras, sensores, etc. Também pode ser usado para resposta sensível, cristais fotônicos, geração de energia, geração de energia. Esses dispositivos são filmes empilhados com comprimento óptico definido, por isso é necessário controlar o índice de refração e a espessura. No presente, dióxido de titânio e óxido de zircônio com alto índice de refração e dióxido de silício com baixo índice de refração são frequentemente usados para projetar e construir esses dispositivos. A faixa de disponibilidade de materiais com diferentes propriedades químicas da superfície é expandida, o que possibilita o projeção de sensores avançados de fótons. A introdução de filmes de MA e oxiidróxido no design de dispositivos ópticos mostra um grande potencial porque o índice de refração é semelhante ao do dióxido de silício. Mas as propriedades químicas são diferentes.

3.4 Estabilidade térmica

Com o aumento da temperatura, a sinterização afeta seriamente o efeito de uso do catalisador de MA, e a área da superfície específica diminui e a fase cristalina γ-Al2O3in se transforma em fases δ e θ para χ. Os materiais de terras raras têm boa estabilidade química e estabilidade térmica, alta adaptabilidade e matérias -primas facilmente disponíveis e baratas. A adição de elementos de terras raras pode melhorar a estabilidade térmica, resistência a oxidação de alta temperatura e propriedades mecânicas do transportador e ajustar a acidez da superfície do transportador.LA e CE são os elementos de modificação mais usados e estudados. Lu Weiguang e outros descobriram que a adição de elementos de terras raras impedia efetivamente a difusão a granel de partículas de alumina, LA e CE protegeram os grupos hidroxila na superfície da alumina, inibiu a sinterização e a transformação da fase e reduziu o dano da alta temperatura à estrutura mesoporosa. A alumina preparada ainda possui alta área de superfície específica e volume de poros. Li Yanqiu et al. Adicionado 5% LA2O3TO γ-AL2O3, que melhorou a estabilidade térmica e aumentou o volume de poros e a área de superfície específica do transportador de alumina. Como pode ser visto na Figura 6, La2O3Added para γ-AL2O3, melhore a estabilidade térmica do portador composto de terras raras.

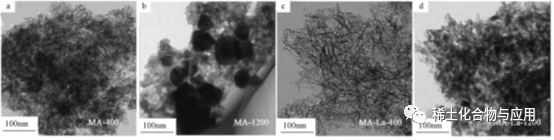

No processo de doping de partículas nano-fibrosas com LA a MA, a área da superfície da BET e o volume de poros de MA são maiores que os de MA quando a temperatura do tratamento térmico aumenta, e o doping com LA tem um efeito óbvio de retardamento na sinterização em alta temperatura. Como mostrado na FIG. 7, com o aumento da temperatura, LA inibe a reação do crescimento de grãos e transformação de fase, enquanto as Figs. 7a e 7c mostram o acúmulo de partículas nano-fibrosas. na fig. 7b, o diâmetro de grandes partículas produzidas por calcinação a 1200 ℃ é de cerca de 100NM.it marca a sinterização significativa de MA. Além disso, em comparação com o MA-1200, o MA-La-1200 não se agrega após o tratamento térmico. Com a adição de LA, as partículas de nano-fibra têm melhor capacidade de sinterização. Mesmo em temperatura de calcinação mais alta, o dopado LA ainda é altamente disperso na superfície da MA. O MA modificado de LA pode ser usado como transportador de catalisador de PD na reação de C3H8oxidação.

Fig. 6 Modelo de estrutura de alumina de sinterização com e sem elementos de terras raras

Fig. 7 Imagens TEM de MA-400 (a), MA-1200 (B), Ma-La-400 (C) e Ma-La-1200 (D)

4 Conclusão

É introduzido o progresso da preparação e a aplicação funcional de materiais MA modificados por termos raros. A MA modificada por terça rara é amplamente utilizada. Embora muita pesquisa tenha sido realizada em aplicação catalítica, estabilidade térmica e adsorção, muitos materiais têm um alto custo, baixa quantidade de doping, ordem ruim e são difíceis de serem industrializados. O trabalho a seguir precisa ser realizado no futuro: otimize a composição e a estrutura da MA modificada por termos raros, selecione o processo apropriado, atenda ao desenvolvimento funcional; Estabelecer um modelo de controle de processos baseado no processo funcional para reduzir custos e realizar a produção industrial; Para maximizar as vantagens dos recursos de terras raras da China, devemos explorar o mecanismo de modificação de MA da Terra Rara, melhorar a teoria e o processo de preparação de MA modificada por terras raras.

Projeto de fundo: Shaanxi Science and Technology Innovation Project (2011KTDZ01-04-01); Projeto de Pesquisa Científica Especial da Província de Shaanxi (19JK0490); 2020 Projeto Especial de Pesquisa Científica do Huaqing College, Xi 'Uma Universidade de Arquitetura e Tecnologia (20KY02)

Fonte: Terra rara

Hora de postagem: Jun-15-2021