Среди несильшисных оксидов глинозем обладает хорошими механическими свойствами, высокой температурной устойчивостью и коррозионной устойчивостью, в то время как мезопористый глиноз (MA) имеет регулируемый размер пор, большую удельную площадь поверхности, большой объем пор и низкая стоимость выработки, которые широко используются при катализе, контролируемое высвобождение лекарственного средства, адсорбцию и другие плоды, такие как расщепление, гидроэнергетические материалы. Алюминия обычно используются в промышленности, но он напрямую влияет на активность алюминия, срок службы и селективность катализатора. Например, в процессе очистки выхлопных газов автомобильных выхлопных газов загрязненные загрязнители из добавок моторного масла будут образовывать кокс, что приведет к блокированию пор катализатора, тем самым снижая активность катализатора. Серванктактивное вещество может использоваться для регулировки структуры алюминия для формирования магистратуры.

MA обладает эффектом ограничения, и активные металлы деактивируются после высокотемпературного прокаливания. Кроме того, после высокотемпературной калиции мезопористая структура складывается, скелет MA находится в аморфном состоянии, а кислотность поверхности не может соответствовать его требованиям в области функционализации. Модификационная обработка часто необходима для улучшения каталитической активности, стабильности мезопористой структуры, поверхностной тепловой стабильности и поверхностной кислотности материалов MA. Коммонные группы модификации включают гетероатомы металлов (Fe, CO, Ni, Cu, Zn, PD, PT, ZR и т. Д.) И оксиды металлов (TIO2, Nio, Co3O4, Cuo, cuo, cu2o, re2o, нагруженный и т. Д. скелет.

Специальная электронная конфигурация редкоземельных элементов заставляет его соединения обладает специальными оптическими, электрическими и магнитными свойствами и используется в каталитических материалах, фотоэлектрических материалах, адсорбционных материалах и магнитных материалах. Модифицированные редкоземельными мезопористыми материалами могут регулировать свойство кислоты (щелочи), увеличивать вакансию кислорода и синтезировать нанокристаллический катализатор металлов с равномерной дисперсией и стабильной нанометровой шкалой. Подходящие пористые материалы и редкоземельные Земли могут улучшить поверхностную дисперсию нанокристаллов металла и устойчивость к стабильности и устойчивость к карбону. В этой статье будут введены модификация редкоземельной земли и функционализация MA для улучшения каталитических характеристик, термической стабильности, емкости для хранения кислорода, удельной площади поверхности и структуры пор.

1 мА подготовка

1.1 Подготовка ароматического авианосца

Метод подготовки к алюмизию определяет его распределение структуры пор, а его общие методы подготовки включают метод дегидратации псевдо-боемита (PB) и метод Sol-Gel. Pseudoboehmite (Pb) был впервые предложен кальветом, а H+способствовал пептизации для получения коллоидного Pb-алуа-алуо, содержащего межслойную воду, которая кальтинировали и обезвоживали при высокой температуре с образованием глинозема. Согласно различным сырью, его часто делится на метод осадков, метод карбонизации и метод гидролиза алкоголуминия. Кристалличность влияет на коллоидную растворимость Pb и оптимизируется с увеличением кристалличности, а также влияет параметры работы процесса.

ПБ обычно готовится методом осадков. Щелочи добавляют в алюминатный раствор или кислоту добавляют в алюмитный раствор и осаждают с получением гидратированного оксида глинозема (осаждение щелочи), или кислота добавляется в алюминационное осаждение для получения моногидрата оксида глинозема, которое затем промывают, высушивают и калькулируют для получения Pb. Метод осадков прост в эксплуатации и низкой стоимости, который часто используется в промышленном производстве, но на него влияют многие факторы (PH раствора, концентрация, температура и т. Д.). И это условие для получения частицы с лучшей диспергируемостью строгие. В методе карбонизации AL (OH) 3IS, полученные в результате реакции CO2 и NAALO2, и PB могут быть получены после старения. Этот метод имеет преимущества простой работы, высокого качества продукции, отсутствия загрязнения и низкой стоимости, и может готовить глинозем с высокой каталитической активностью, превосходной коррозионной стойкостью и высокой удельной площадью поверхности с низкой инвестициями и высокой доходностью. Метод алюминия алкоксида часто используется для приготовления PB с высокой трубкой. Алюминиевый алкоксид гидролизуется с образованием моногидрата оксида алюминия, а затем обрабатывают с помощью Pb высокой чистоты, которая имеет хорошую кристалличность, равномерный размер частиц, концентрированное распределение по размерам и высокая целостность сферических частиц. Однако процесс сложный, и его трудно восстановить из -за использования определенных токсичных органических растворителей.

Кроме того, неорганические соли или органические соединения металлов обычно используются для подготовки предшественников глинозема с помощью метода Sol-Gel, а чистая вода или органические растворители добавляются для приготовления растворов для генерации Sol, который затем подвергается грунте, высушивается и жареные. В настоящее время процесс приготовления глинозема все еще улучшается на основе метода дегидратации ПБ, а метод карбонизации стал основным методом производства промышленного оксида глинозема из-за его экономики и защиты окружающей среды. Альминация, приготовленная с помощью метода Sol-Gel, привлекла большое внимание из-за его более равномерного распределения пор, что является потенциальным методом, но его необходимо улучшить, чтобы реализовать промышленное применение.

1,2 мА подготовка

Обычное глинозем не может соответствовать функциональным требованиям, поэтому необходимо подготовить высокопроизводительный MA. Методы синтеза обычно включают в себя: метод нано-кастинга с углеродной плесенью в качестве жесткого шаблона; Синтез SDA: индуцированный испарительный процесс самосборки (EISA) в присутствии мягких шаблонов, таких как SDA и другие катионные, анионные или неионные поверхностно-активные вещества.

1.2.1 EISA процесс

Мягкий шаблон используется в кислых условиях, что позволяет избежать сложного и трудоемкого процесса метода твердой мембраны и может реализовать непрерывную модуляцию апертуры. Подготовка MA от EISA привлекла большое внимание из -за его легкой доступности и воспроизводимости. Различные мезопористые структуры могут быть приготовлены. Размер пор МА можно скорректировать путем изменения гидрофобной длины цепи поверхностно-активного вещества или регулировки молярного соотношения гидролиза катализатора к предшественнику алюминия в растворе. Таким образом, EISA, также известный как одноэтапный синтез и модификационный соль-гель, и упорядочен Mesoporous Alumina (OMA), был применен к различным мягким темампластическим темам, как P123, как P123, так же P123, как P123. триэтаноламин (чай) и т. Д. EISA может заменить процесс совместной сборки органических предшественников, таких как алюминиевые алкоксиды и шаблоны поверхностно-активных веществ, обычно алюминиевый изопропоксид и p123, для обеспечения мезопористы сформировано мицеллами поверхностно -активного вещества в Sol.

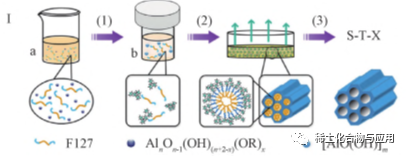

В процессе EISA использование не вводных растворителей (таких как этанол) и органических комплексных агентов может эффективно замедлить скорость гидролиза и конденсации предшественников органоалюминия и индуцировать самосборку материалов OMA, таких как Al (OR) 3 и алюминиевого изопропоксида. Однако в нетвайственных летучих растворителях шаблоны поверхностно-активного вещества обычно теряют свою гидрофильность/гидрофобность. Кроме того, из -за задержки гидролиза и поликонденсации промежуточный продукт имеет гидрофобную группу, что затрудняет взаимодействие с шаблоном поверхностно -активного вещества. Только когда концентрация поверхностно-активного вещества и степень гидролиза и поликонденсации алюминия постепенно увеличиваются в процессе испарения растворителя, могут иметь самосборку шаблона и алюминия. Следовательно, многие параметры, которые влияют на условия испарения растворителей и реакцию гидролиза и конденсации предшественников, таких как температура, относительная влажность, катализатор, скорость испарения растворителя и т. Д., Повлияет на окончательную структуру сборки. Как показано на рис. 1, Материалы OMA с высокой тепловой стабильностью и высокой каталитической характеристикой были синтезированы с помощью Solvothermal Adsporated, индуцированной самосборкой (SA-EISA). Сольвотермическая обработка способствовала полному гидролизу предшественников алюминия с образованием малых кластерных гидроксильных групп алюминия, которые усиливали взаимодействие между поверхностно-активными веществами и алюминием. Двумерная гексагональная мезофаза была образована в процессе EISA и кальцинирована при 400 ℃ для формирования материала OMA. В традиционном процессе EISA процесс испарения сопровождается гидролизом предшественника органоалуминия, поэтому условия испарения оказывают важное влияние на реакцию и конечную структуру OMA. Стадия сольвотермической обработки способствует полному гидролизу предшественника алюминия и производит частично конденсированные кластерные гидроксильные группы алюминия. По сравнению с MA, приготовленным традиционным методом EISA, OMA, приготовленная методом SA-EISA, имеет более высокий объем пор, лучшая удельная площадь поверхности и лучшую тепловую стабильность. В будущем метод EISA может быть использован для подготовки сверхуровневой апертуры с высоким уровнем конверсии и превосходной селективностью без использования агента Reaming.

Рис. 1 Блок-схема метода SA-EISA для синтеза материалов OMA

1.2.2 Другие процессы

Обычная препарата МА требует точного контроля параметров синтеза для достижения четкой мезопористой структуры, и удаление шаблонных материалов также является сложной задачей, что усложняет процесс синтеза. В настоящее время многие литературы сообщают о синтезе МА с различными шаблонами. В последние годы исследование в основном было сосредоточено на синтезе МА с глюкозой, сахарозой и крахмалом в качестве матриц с помощью изопропоксида алюминия в водном растворе. Большинство из этих материалов MA синтезируются из алюминия нитрата, сульфата и алкоксида в качестве алюминиевых источников. MA CTAB также получен путем прямой модификации PB в качестве алюминиевого источника. MA с различными структурными свойствами, то есть Al2O3) -1, Al2O3) -2 и Al2O3 и обладают хорошей тепловой стабильностью. Добавление поверхностно -активного вещества не изменяет присущую кристаллическую структуру Pb, но изменяет режим укладки частиц. Кроме того, образование Al2O3-3 образуется при адгезии наночастиц, стабилизированных органическими растворительными ПЭГ или агрегацией вокруг ПЭГ. Тем не менее, распределение пор по размерам Al2O3-1 очень узкое. Кроме того, катализаторы на основе палладия готовили с синтетической MA в качестве носителя. В реакции сжигания метана катализатор, поддерживаемый AL2O3-3, показал хорошие каталитические характеристики.

Впервые MA с относительно узким распределением пор по размерам было подготовлено с использованием дешевого и богатого алюминиевым алюминиевым черным шлаком ABD. Процесс производства включает процесс экстракции при низкой температуре и нормальном давлении. Твердые частицы, оставшиеся в процессе экстракции, не будут загрязнять окружающую среду и могут быть накапливаются с низким риском или повторно используются в качестве наполнителя или заполнителя в бетонном нанесении. Конкретная площадь поверхности синтезированной МА составляет 123 ~ 162 м2/г, распределение пор по размерам пор является узким, радиус пика составляет 5,3 нм, а пористость составляет 0,37 см3/г. Материал нано-размером, а размер кристалла составляет около 11 нм. Твердовой синтез-это новый процесс для синтеза MA, который можно использовать для получения радиохимического абсорбента для клинического использования. Хлорид алюминия, карбонат аммония и глюкозное сырье смешивается в молярном соотношении 1: 1,5: 1,5, а МА синтезируется с помощью новой твердофа-механохимической реакции. Концентрирование 131i в оборудовании тепловой батареи, общий выход 131i после концентрации составляет 90%, а полученная131i [nai] имеет высокую радиоактивную концентрацию (1.7tbqu, а у полученного раствора-40%, и полученная. Понимание использования больших капсул дозы131i [NAI] для лечения рака щитовидной железы.

Подводя итог, в будущем также могут быть разработаны небольшие молекулярные шаблоны для построения многоуровневых упорядоченных пор-структур, эффективной регулировки структуры, морфологии и поверхностных химических свойств материалов, а также генерировать большую площадь поверхности и упорядоченную черновидную руку. Исследуйте дешевые шаблоны и алюминиевые источники, оптимизируйте процесс синтеза, проясните механизм синтеза и направляйте процесс.

Метод модификации 2 мА

Методы равномерно распределения активных компонентов на носитель MA включают пропитки, синтез на месте, осадки, ионообмену, механическое смешивание и плавление, среди которых первые два являются наиболее часто используемыми.

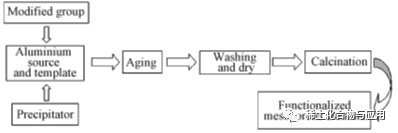

2.1 Метод синтеза на месте

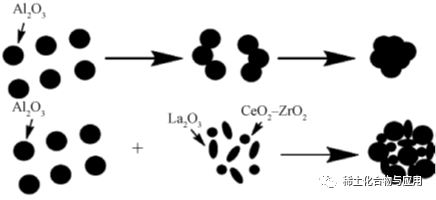

Группы, используемые в функциональной модификации, добавляются в процессе подготовки MA для модификации и стабилизации структуры скелета материала и улучшения каталитических характеристик. Процесс показан на рисунке 2. Liu et al. Синтезированный Ni/Mo-Al2O3in SITU с P123 в качестве шаблона. И Ni, и MO были рассеяны в упорядоченных каналах MA, не разрушая мезопористую структуру MA, и каталитические показатели были явно улучшены. Принятие метода роста на месте на синтезированном гамма-al2o3substrate по сравнению с γ-al2o3, Mno2-al2o3has больше специфической площади поверхности BET и объемом пор и имеет бимодальную мезопористую структуру с узким распределением пор по размерам. MNO2-AL2O3HAS быстрая скорость адсорбции и высокая эффективность для F- и имеет широкий диапазон применения pH (pH = 4 ~ 10), который подходит для практических условий промышленного применения. Производительность переработки MNO2-AL2O3IS лучше, чем у γ-AL2O. Структурная стабильность должна быть дополнительно оптимизирована. Подводя итог, модифицированные MA материалы, полученные в синтезе на месте, имеют хороший структурный порядок, сильное взаимодействие между группами и осевными носителями, жесткая комбинация, большая нагрузка на материал, и их нелегко вызвать сброс активных компонентов в процессе каталитической реакции, и каталитические характеристики значительно улучшаются.

Рис. 2 Приготовление функционализированной MA с помощью синтеза на месте

2.2 Метод пропитки

Погружение приготовленной MA в модифицированную группу и получение модифицированного материала MA после лечения, чтобы реализовать эффекты катализа, адсорбции и тому подобного. Cai et al. Подготовлены MA из P123 с помощью метода Sol-Gel и пропитали его в растворе этанола и тетраэтиленепентамина, чтобы получить амино-модифицированный материал MA с сильными характеристиками адсорбции. Кроме того, Belkacemi et al. Погружены в ZnCl2Solution тем же процессом для получения упорядоченного модифицированного MA -материала, легированного цинком. Удельная площадь поверхности и объем пор составляют 394 м2/г и 0,55 см3/г соответственно. По сравнению с методом синтеза на месте, метод пропитки имеет лучшую дисперсию элементов, стабильную мезопористую структуру и хорошие характеристики адсорбции, но сила взаимодействия между активными компонентами и алюмилой является слабой, а каталитическая активность легко мешает внешним факторам.

3 функциональный прогресс

Синтез редкоземельной Земли с особыми свойствами является тенденция развития в будущем. В настоящее время существует много методов синтеза. Параметры процесса влияют на производительность MA. Конкретная площадь поверхности, объем пор и диаметр пор МА можно отрегулировать с помощью типа шаблона и состава предшественника алюминия. Температура кальцинирования и концентрация шаблона полимера влияет на удельную площадь поверхности и объем пор MA. Suzuki и Yamauchi обнаружили, что температура прокаливания была увеличена с 500 до 900 ℃. Апертура может быть увеличена, а площадь поверхности может быть уменьшена. Кроме того, обработка модификации редкоземельной Земли улучшает активность, поверхностную тепловую стабильность, структурную стабильность и поверхностную кислотность материалов MA в каталитическом процессе и соответствует развитию функционализации MA.

3.1 Дефуорирование Адсорбент

Фтор в питьевой воде в Китае серьезно вреден. Кроме того, увеличение содержания фтора в промышленном растворе сульфата цинка приведет к коррозии электродной пластины, ухудшению рабочей среды, снижению качества электрического цинка и уменьшению количества переработанной воды в системе, изготовленной кислотой и процессом электролиза с жареным газом жареных джая. В настоящее время метод адсорбции является наиболее привлекательным среди общих методов влажного дефуорирования. Однако существуют некоторые недостатки, такие как плохая адсорбционная способность, узкий доступный диапазон рН, вторичное загрязнение и так далее. Активированный углерод, аморфный алюминий, активированный алюминий и другие адсорбенты использовались для дефуоринации воды, но стоимость адсорбентов высока, а адсорбционная способность нейтрального раствора F-In или высокая концентрация низкая. Активная алюминая алюминия стала наиболее широко изученной адсорбированной для устранения флуорида из-за его высокого уровня и выбора, но он ограничен, но он ограничен, но он ограничен, но он ограничен, но он ограничен, но он ограничен, но он ограничен, но он ограничен, но он ограничен, но он ограничен, но он ограничен, но он ограничен, но он ограничен, но он ограничен, но он ограничен, но он ограничен. Адсорбционная способность фторида и только при pH <6 может обладать хорошими характеристиками адсорбции фтора. МА привлекла широкое внимание в контроле загрязнения окружающей среды из-за ее большой удельной площади поверхности, уникального эффекта размера пор, характеристик кислоты, тепловой и механической стабильности. Кунду и соавт. Подготовлен MA с максимальной адсорбционной способностью фтора 62,5 мг/g. На адсорбционную способность фтора МА сильно влияет его структурные характеристики, такие как удельная площадь поверхности, функциональные группы поверхности, размер пор и общий размер пор. Установка структуры и производительность MA является важным способом повышения производительности адсорбции.

Из -за твердой кислоты Лос -Анджелеса и жесткой основной фторина существует сильное сродство между ионами ЛА и фтора. В последние годы некоторые исследования показали, что LA в качестве модификатора может улучшить адсорбционную способность фтора. Тем не менее, из -за низкой структурной стабильности адсорбентов редкоземелью, в растворе выщелачивается более редкоземельные земли, что приводит к вторичному загрязнению воды и вреду здоровью человека. С другой стороны, высокая концентрация алюминия в водной среде является одним из ядов для здоровья человека. Следовательно, необходимо подготовить своего рода составной адсорбент с хорошей стабильностью и отсутствием выщелачивания или меньше выщелачивания других элементов в процессе удаления фтора. MA, модифицированный LA и CE, был подготовлен методом пропитки (LA/MA и CE/MA). Оксиды редкоземельной земли были успешно загружены на поверхность МА в первый раз, что имело более высокие характеристики дефуорина емкость фтора, La/MA содержит больше сайтов адсорбции гидроксила, а адсорбционная способность F находится в порядке La/Ma> CE/MA> MA. При увеличении начальной концентрации адсорбционная способность фтора увеличивается. Эффект адсорбции лучше всего, когда pH составляет 5 ~ 9, а процесс адсорбции фторина согласуется с изотермической моделью адсорбции Langmuir. Кроме того, примеси сульфатных ионов в алюминии также могут значительно повлиять на качество образцов. Although the related research on rare earth modified alumina has been carried out, most of the research focuses on the process of adsorbent, which is difficult to be used industrially.In the future, we can study the dissociation mechanism of fluorine complex in zinc sulfate solution and the migration characteristics of fluorine ions, obtain efficient, low-cost and renewable fluorine ion adsorbent for defluorination of zinc sulfate solution in zinc Система гидрометаллургии и установите модель контроля процесса для лечения высокого раствора фтора на основе редкоземельного нано -нано -адсорбента.

3.2 Катализатор

3.2.1 Сухое реформирование метана

Редко -земля может регулировать кислотность (основность) пористых материалов, увеличивать вакансию кислорода и синтезировать катализаторы с равномерной дисперсией, нанометровой шкалой и стабильностью. Он часто используется для поддержки благородных металлов и переходных металлов, чтобы катализировать метанацию CO2. В настоящее время, модифицированные редкоземельными мезопористыми материалами, развиваются в направлении сухой реформировании метана (MDR), фотокаталитической деградации ЛОС и очистки хвостового газа. Тем не менее, спекание и отложение углерода наночастиц Ni на поверхности Ni/Al2O3Lead к быстрой дезактивации катализатора. Следовательно, необходимо добавить ускоритель, изменить носитель катализатора и улучшить путь подготовки для улучшения каталитической активности, стабильности и устойчивости к ожогу. В целом, оксиды редкоземельной земли могут использоваться в качестве структурных и электронных промоторов в гетерогенных катализаторах, а CEO2Im -промысла рассеивает дисперсию NI и изменяет свойства металлического NI посредством сильного взаимодействия с поддержкой металлов.

MA широко используется для улучшения дисперсии металлов и обеспечения сдержанности для активных металлов для предотвращения их агломерации. LA2O3 с высокой пропускной способностью хранения кислорода повышает углеродную устойчивость в процессе конверсии, и LA2O3PROMOTES Дисперсии CO на мезопористую глинозем, который обладает высокой реформированием и устойчивостью. LA2O3PROMOTER увеличивает активность MDR катализатора CO/MA, и CO3O4 и Coal2O4фазы образуются на поверхности катализатора. Однако высоко дисперсные небольшие зерна LA2O3HAS 8 нм ~ 10 нм. В процессе MDR взаимодействие на месте между LA2O3 и CO2-образованным LA2O2CO3MESOPHASE, которое вызвало эффективное устранение CXHY на поверхности катализатора. LA2O3PROMOTES Снижение водорода, обеспечивая более высокую электронную плотность и усиливая кислородную вакансию в 10%CO/MA. Добавление LA2O3REDECESS очевидную энергию активации CH4 -поглощения. Таким образом, коэффициент конверсии CH4 -включенного до 93,7% при 1073K K. Добавление LA2O3IM -производило каталитическую активность, способствовало снижению H2, увеличило количество активных сайтов CO0, приводило к меньшему депонированному углероду и увеличивало вакансию кислорода до 73,3%.

CE и PR были подтверждены на Ni/Al2O3Catalyst с помощью метода пропитки равного объема в Li xiaofeng. После добавления CE и PR селективность в H2 -включенную и селективность к CO уменьшилась. MDR, модифицированный PR, обладал превосходной каталитической способностью, и селективность H2INCRED с 64,5% до 75,6%, в то время как селективность к СО снизилась по сравнению с 31,4% Peng Shujing et al. Используемый метод Sol-Gel, CE-модифицированный MA готовили с алюминиевым изопропоксидом, изопропанольным растворителем и гексагидратом нитрата церия. Конкретная площадь поверхности продукта была немного увеличена. Добавление CE уменьшило агрегацию стержней, подобных наночастицам на поверхности MA. Некоторые гидроксильные группы на поверхности γ-al2O3 были в основном покрыты соединениями CE. Термическая стабильность MA была улучшена, и не было кристаллической фазы трансформации после прокалывания при 1000 ℃ в течение 10 часов. Wang Baowei et al. Подготовлен MA Material CEO2-AL2O4BY Метод совместного разрешения. Генеральный директор 2 с кубическими крошечными зернами был равномерно распределен в алюминии. После поддержки CO и MO на CEO2-AL2O4 взаимодействие между глинозмом и активным компонентом CO и MO эффективно ингибировалось CEO2

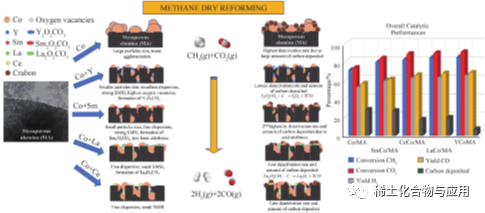

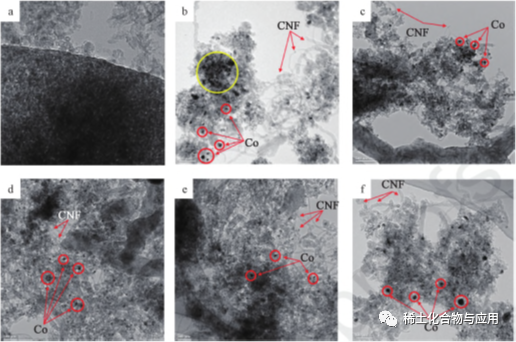

Редко -земные промоторы (LA, CE, Y и SM) объединяются с катализатором CO/MA для MDR, и процесс показан на рис. 3. Промоторы редкоземелью могут улучшить дисперсию CO на носителе MA и ингибировать агломерацию частиц СО. Чем меньше размер частиц, тем сильнее взаимодействие со-MA, тем сильнее каталитическая и спекания в катализаторе YCO/MA, а также положительное влияние нескольких промоторов на активность MDR и отложение углерода. Фиг. 4 - это изображение HRTEM после обработки MDR при 1023K, CO2: CH4: N2 = 1 ∶ 1 ∶ 3,1 в течение 8 часов. Частицы СО существуют в форме черных пятен, в то время как носители МА существуют в форме серого, что зависит от разности плотности электронов. На HRTEM -изображении с 10%Co/MA (Fig. 4B) агломерация частиц CO металла наблюдается на носителях MA, добавление редкоземельного промотора уменьшает частицы CO до 11,0 нм ~ 12,5 нм. YCO/MA имеет сильное взаимодействие со-MA, а его спекания лучше, чем другие катализаторы. Кроме того, как показано на рис. 4b до 4f, полые углеродные нанопроволки (CNF) производятся на катализаторах, которые поддерживают контакт с потоком газа и предотвращают дезактивацию катализатора.

Рис. 3 Влияние сложения редкоземельного элемента на физические и химические свойства и каталитические характеристики MDR катализатора CO/MA

3.2.2 Катализатор окисления

Fe2O3/MESO-CEAL, легированный CE CE, катализатор DEOXIDATION на основе FE, был получен путем окислительного дегидрирования 1- Butene с мягким окислителем CO2AS и использовался в синтезе 1,3-бутадиена (BD). CE был высоко диспергирован в матрице алюминия, а FE2O3/MESO был высоко дисперсным катализатором 3O3/MESO-CEAL-100 не только обладает высоко дисперсными видами железа и хорошими структурными свойствами, но также обладает хорошей емкостью для хранения кислорода, так что он обладает хорошей адсорбцией и активационной способностью CO2. Как показано на рисунке 5, изображения TEM показывают, что Fe2O3/MESO-CEAL-100 регулярно используется, показывает, что червячная структура мезоцела-100 является свободным и пористым, что полезно для рассеивания активных ингредиентов, в то время как высоко дисперсная CE успешно лежит в матрице олинования. Материал покрытия Noble Metal Catalyst, соответствующий сверхнизким стандартам выбросов автомобилей, разработал структуру пор, хорошую гидротермальную стабильность и большую емкость для хранения кислорода.

3.2.3 Катализатор для транспортных средств

PD-RH поддержал кватернарные алюминиевые комплексы редкоземельных элементов Alcezrtiox и Allazrtiox для получения материалов для покрытия автомобильного катализатора. Месопористый алюминиевый комплекс редкоземельного комплекса PD-RH/ALC может быть успешно использован в качестве катализатора очистки выхлопных выхлопных технологий CNG с хорошей долговечностью, а эффективность преобразования CH4, основной компонент выхлопного газа автомобиля, достигает 97,8%. Принять гидротермальный метод одного шага для приготовления этого композитного материала редкоземельного заземления для реализации самосборки, упорядоченных мезопористых предшественников с метастабильным состоянием и высокой агрегацией были синтезированы, и синтез повторного, соответствующего модели «Составной единицы роста», что, реализуя очистку автомобильного выпускного выпускного выпускного, пост-целостного трехчастотного конвертара.

Рис. 4 Изображения HRTEM MA (A), CO/MA (B), LACO/MA (C), CECO/MA (D), YCO/MA (E) и SMCO/MA (F)

Рис. 5 Диаграмма элементов EDS (A) и EDS (B, C) FE2O3/MESO-CEAL-100

3.3 светящаяся производительность

Электроны редкоземельных элементов легко возбуждаются для перехода между различными уровнями энергии и излучанием света. Редко -земные ионы часто используются в качестве активаторов для приготовления люминесцентных материалов. Редко -земные ионы могут быть загружены на поверхность алюминиевых фосфатных полых микросфер с помощью метода копретификации и метода ионного обмена, а также можно подготовить люминесцентные материалы Alpo4∶re (LA, CE, PR, ND). Люминесцентная длина волны находится в почти ультрафиолетовой области. МА превращается в тонкие пленки из-за ее инерции, низкой диэлектрической постоянной и низкой проводимости, что делает его применимым к электрическим и оптическим устройствам, тонким пленкам, барьеры, датчикам и т. Д. Также можно использовать для ощущения отклика одноразмерные фотосталлы, формирование энергии и анти-рефлекционные покрытия. Эти устройства представляют собой сложенные пленки с определенной длиной оптического пути, поэтому необходимо контролировать показатель и толщину преломления. При наличии диоксид титана и оксида циркония с высоким показателем преломления и диоксидом кремния с низким показателем преломления часто используются для разработки и создания таких устройств. Диапазон доступности материалов с различными поверхностными химическими свойствами расширяется, что позволяет проектировать усовершенствованные фотонные датчики. Внедрение MA и оксигидроксидных пленок в дизайне оптических устройств показывает большой потенциал, потому что показатель преломления аналогичен показателю диоксида кремния. Но химические свойства различны.

3.4 Тепловая стабильность

С повышением температуры, спекание серьезно влияет на эффект использования катализатора MA, а удельная площадь поверхности уменьшается, а кристаллическая фаза γ-Al2O3IN преобразуется в фазы Δ и θ в χ. Редко -земные материалы обладают хорошей химической стабильностью и тепловой стабильностью, высокой адаптируемостью и легко доступным и дешевым сырью. Добавление редкоземельных элементов может улучшить тепловую стабильность, высокотемпературную устойчивость к окислению и механические свойства носителя и отрегулировать кислотность поверхности носителя .la, а CE являются наиболее часто используемыми и изучаемыми элементами модификации. Лу Вейгуанг и другие обнаружили, что добавление редкоземельных элементов эффективно предотвращало объемную диффузию частиц глинозема, LA и CE защищали гидроксильные группы на поверхности глинозема, ингибировали спекание и фазовую трансформацию и снижали повреждение высокой температуры в мезопористую структуру. Приготовленный глинозем по -прежнему имеет высокую удельную площадь поверхности и объем пор. Однако слишком много или слишком мало редкоземельного элемента снизит тепловую стабильность глинозем. Li Yanqiu et al. Добавлено 5% LA2O3TO γ-AL2O3, что улучшило термостабильность и увеличивала объем пор и удельную площадь поверхности алюминия. Как видно из рисунка 6, LA2O3O3ADAD до γ-AL2O3, улучшайте тепловую стабильность редкоземельного композитного носителя.

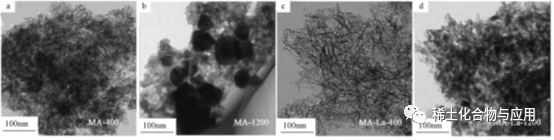

В процессе легированных нановолокоточных частиц с LA до MA площадь поверхности BET и объем пор Ma-LA выше, чем у MA, когда температура термической обработки увеличивается, а легирование с LA оказывает очевидный эффект замедления на спекание при высокой температуре. Как показано на рис. 7, с повышением температуры, LA ингибирует реакцию роста зерна и фазового преобразования, в то время как рис. 7A и 7C показывают накопление нановолодочных частиц. на рис. 7b, диаметр больших частиц, полученных проживанием при 1200 ℃, составляет около 100 нм. Это отмечает значительное спекание МА. Кроме того, по сравнению с MA-1200, MA-LA-1200 не агрегирует после термической обработки. С добавлением LA, частицы нано волокна имеют лучшую способность спекания. Даже при более высокой температуре прокаливания легированный LA по -прежнему сильно диспергируется на поверхности MA. LA Modified MA может использоваться в качестве носителя PD катализатора в реакции C3H8oxidation.

Рис. 6 Структурная модель спекания глинозем с редкоземельными элементами и без него

Рис. 7 Изображения TEM MA-400 (A), MA-1200 (B), MA-LA-400 (C) и MA-LA-1200 (D)

4 Заключение

Внедрено прогресс подготовки и функционального применения материалов, модифицированных редкоземелью. Модифицированная редкоземельная земля MA широко используется. Хотя много исследований было проведено в каталитическом применении, термической стабильности и адсорбции, многие материалы имеют высокую стоимость, низкую допингу, плохой порядок, и их трудно промышленно развивать. Следующая работа должна быть выполнена в будущем: оптимизировать композицию и структуру редкоземельной модифицированной MA, выберите соответствующий процесс, соответствует функциональной разработке; Установить модель управления процессами на основе функционального процесса для снижения затрат и реализации промышленного производства; Чтобы максимизировать преимущества ресурсов редкоземельной мыши Китая, мы должны исследовать механизм модификации редкоземельной земли, улучшить теорию и процесс подготовки редкоземельной модифицированной MA.

Проект фонда: Shaanxi Science and Technology Общий инновационный проект (2011Ktdz01-04-01); Специальная научная научная исследовательская проект провинции Шэньси 2019 (19JK0490); 2020 Специальный научно -исследовательский проект Huaqing College, XI 'Университет архитектуры и технологий (20ky02)

Источник: Редка Земля

Время сообщения: 15-2021