ในบรรดาออกไซด์ที่ไม่เป็นลมอลูมินามีคุณสมบัติเชิงกลที่ดีความต้านทานอุณหภูมิสูงและความต้านทานการกัดกร่อนในขณะที่อลูมินา mesoporous (MA) มีขนาดรูขุมขนที่ปรับได้พื้นที่ผิวเฉพาะขนาดใหญ่ปริมาณรูขุมขนขนาดใหญ่และค่าใช้จ่ายในการผลิตต่ำ อลูมินามักใช้ในอุตสาหกรรม แต่จะส่งผลโดยตรงต่อกิจกรรมของอลูมินาอายุการใช้งานและการเลือกของตัวเร่งปฏิกิริยา ตัวอย่างเช่นในกระบวนการของการทำให้บริสุทธิ์ของไอเสียรถยนต์มลพิษที่สะสมจากสารเติมแต่งน้ำมันเครื่องจะสร้างโค้กซึ่งจะนำไปสู่การอุดตันของรูขุมขนตัวเร่งปฏิกิริยาซึ่งจะช่วยลดกิจกรรมของตัวเร่งปฏิกิริยา สารลดแรงตึงผิวสามารถใช้ในการปรับโครงสร้างของผู้ให้บริการอลูมินาเพื่อสร้าง MA. ปรับปรุงประสิทธิภาพการเร่งปฏิกิริยา

MA มีเอฟเฟกต์ข้อ จำกัด และโลหะที่ใช้งานจะถูกปิดการใช้งานหลังจากการเผาอุณหภูมิสูง นอกจากนี้หลังจากการเผาที่อุณหภูมิสูงโครงสร้าง mesoporous ยุบโครงกระดูก MA อยู่ในสถานะอสัณฐานและความเป็นกรดของพื้นผิวไม่สามารถตอบสนองความต้องการของมันในด้านการทำงานของการทำงาน การปรับเปลี่ยนการรักษามักจะต้องปรับปรุงกิจกรรมการเร่งปฏิกิริยา, ความเสถียรของโครงสร้าง mesoporous, ความเสถียรทางความร้อนของพื้นผิวและความเป็นกรดของพื้นผิวของวัสดุ MA, กลุ่มการดัดแปลงแบบคอมมอนรวมถึง heteroatoms โลหะ (Fe, Co, Ni, Cu, Zn, PD, PT, ZR, ฯลฯ ) โครงกระดูก

การกำหนดค่าอิเล็กตรอนพิเศษขององค์ประกอบของหายากทำให้สารประกอบมีคุณสมบัติทางแสงไฟฟ้าและแม่เหล็กพิเศษและใช้ในวัสดุเร่งปฏิกิริยาวัสดุโฟโตอิเล็กทริกวัสดุดูดซับและวัสดุแม่เหล็ก วัสดุ mesoporous ที่ได้รับการดัดแปลงจากโลกหายากสามารถปรับคุณสมบัติของกรด (อัลคาไล) เพิ่มตำแหน่งว่างออกซิเจนและสังเคราะห์ตัวเร่งปฏิกิริยานาโนคริสตัลโลหะที่มีการกระจายตัวที่สม่ำเสมอและระดับนาโนเมตรที่มีความเสถียร ในบทความนี้การปรับเปลี่ยนโลกหายากและการทำงานของ MA จะได้รับการแนะนำเพื่อปรับปรุงประสิทธิภาพการเร่งปฏิกิริยาความเสถียรทางความร้อนความสามารถในการจัดเก็บออกซิเจนพื้นที่ผิวเฉพาะและโครงสร้างรูขุมขน

การเตรียม 1 mA

1.1 การเตรียมผู้ให้บริการอลูมินา

วิธีการเตรียมการของผู้ให้บริการอลูมินากำหนดการกระจายโครงสร้างรูขุมขนและวิธีการเตรียมทั่วไปรวมถึงวิธีการคายน้ำ pseudo-boehmite (PB) และวิธีการ Sol-gel Pseudoboehmite (PB) ถูกเสนอครั้งแรกโดย Calvet และ H+ที่ได้รับการส่งเสริมการใช้งานเปปเปิ้ลเพื่อให้ได้ pb คอลลอยด์ ALOOH ที่มีน้ำ interlayer ซึ่งถูกเผาและแห้งที่อุณหภูมิสูงถึงอลูมินา จากวัตถุดิบที่แตกต่างกันมันมักจะถูกแบ่งออกเป็นวิธีการตกตะกอนวิธีการทำให้เป็นคาร์บอนและวิธีการไฮโดรไลซิมแอลกอฮอล์ความสามารถในการละลายคอลลอยด์ของ PB ได้รับผลกระทบจากผลึกและมันก็ปรับให้เหมาะสมกับการเพิ่มขึ้นของผลึกและยังได้รับผลกระทบจากพารามิเตอร์กระบวนการดำเนินงาน

PB มักจะเตรียมโดยวิธีการตกตะกอน อัลคาไลถูกเพิ่มเข้าไปในสารละลายอลูมิเนตหรือกรดถูกเพิ่มเข้าไปในสารละลายอะลูมิเนตและตกตะกอนเพื่อให้ได้อลูมินาที่ให้ความชุ่มชื้น (การตกตะกอนอัลคาไล) หรือกรดจะถูกเพิ่มเข้าไปในการตกตะกอนของอลูมิเนตเพื่อให้ได้อะลูมินา monohydrate วิธีการตกตะกอนนั้นง่ายต่อการใช้งานและต้นทุนต่ำซึ่งมักใช้ในการผลิตอุตสาหกรรม แต่ได้รับอิทธิพลจากปัจจัยหลายประการ (ค่า pH การแก้ปัญหาความเข้มข้นอุณหภูมิ ฯลฯ ) และเงื่อนไขสำหรับการได้รับอนุภาคที่มีการกระจายตัวที่ดีขึ้นนั้นเข้มงวด ในวิธีการทำให้เป็นคาร์บอนอัล (OH) 3IS ที่ได้รับจากปฏิกิริยาของ CO2 และ Naalo2 และ PB สามารถรับได้หลังจากอายุ วิธีนี้มีข้อดีของการใช้งานง่ายคุณภาพผลิตภัณฑ์สูงไม่มีมลพิษและต้นทุนต่ำและสามารถเตรียมอลูมินาด้วยกิจกรรมการเร่งปฏิกิริยาสูงความต้านทานการกัดกร่อนที่ยอดเยี่ยมและพื้นที่ผิวที่เฉพาะเจาะจงสูงด้วยการลงทุนต่ำและผลตอบแทนสูง อลูมิเนียม alkoxide ถูกไฮโดรไลซ์เพื่อสร้าง monohydrate อลูมิเนียมออกไซด์จากนั้นได้รับการรักษาเพื่อให้ได้ PB ที่มีความบริสุทธิ์สูงซึ่งมีผลึกที่ดีขนาดอนุภาคสม่ำเสมอการกระจายขนาดรูขุมขนเข้มข้นและความสมบูรณ์ของอนุภาคทรงกลมสูง อย่างไรก็ตามกระบวนการมีความซับซ้อนและเป็นการยากที่จะกู้คืนเนื่องจากการใช้ตัวทำละลายอินทรีย์ที่เป็นพิษบางอย่าง

นอกจากนี้เกลืออนินทรีย์หรือสารประกอบอินทรีย์ของโลหะมักใช้สำหรับการเตรียมสารตั้งต้นอลูมินาด้วยวิธีโซลเจลและน้ำบริสุทธิ์หรือตัวทำละลายอินทรีย์จะถูกเพิ่มเข้ามาเพื่อเตรียมสารละลายเพื่อสร้างโซล ในปัจจุบันกระบวนการเตรียมการของอลูมินายังคงได้รับการปรับปรุงบนพื้นฐานของวิธีการขาดน้ำ PB และวิธีการทำให้เป็นคาร์บอนได้กลายเป็นวิธีหลักสำหรับการผลิตอลูมินาอุตสาหกรรมเนื่องจากเศรษฐกิจและการป้องกันสิ่งแวดล้อมอลูมินาเตรียมโดยวิธีโซลเจลได้รับความสนใจอย่างมาก

1.2 MA การเตรียมการ

อลูมินาทั่วไปไม่สามารถปฏิบัติตามข้อกำหนดการทำงานได้ดังนั้นจึงจำเป็นต้องเตรียม MA ที่มีประสิทธิภาพสูง วิธีการสังเคราะห์มักจะรวมถึง: วิธีการหล่อด้วยนาโนด้วยแม่พิมพ์คาร์บอนเป็นแม่แบบแข็ง การสังเคราะห์ SDA: กระบวนการประกอบตัวเองที่เกิดจากการระเหย (EISA) ในการปรากฏตัวของเทมเพลตอ่อนเช่น SDA และประจุบวกอื่น ๆ ประจุลบหรือสารลดแรงตึงผิวที่ไม่เป็นไอออน

1.2.1 กระบวนการ EISA

เทมเพลตนุ่มถูกใช้ในสภาพที่เป็นกรดซึ่งหลีกเลี่ยงกระบวนการที่ซับซ้อนและใช้เวลานานของวิธีการยากของเมมเบรนและสามารถตระหนักถึงการปรับรูรับแสงอย่างต่อเนื่อง การเตรียมการของ MA โดย EISA ได้รับความสนใจอย่างมากเนื่องจากความพร้อมใช้งานและการทำซ้ำได้ง่าย สามารถเตรียมโครงสร้าง mesoporous ที่แตกต่างกันได้ ขนาดรูขุมขนของ MA สามารถปรับได้โดยการเปลี่ยนความยาวโซ่ที่ไม่ชอบน้ำของสารลดแรงตึงผิวหรือปรับอัตราส่วนโมลาร์ของตัวเร่งปฏิกิริยาไฮโดรไลซิสเป็นสารตั้งต้นอลูมิเนียมในสารละลายดังนั้น Eisa หรือที่เรียกว่าการสังเคราะห์แบบขั้นตอนเดียว triethanolamine (ชา) ฯลฯ EISA สามารถแทนที่กระบวนการประกอบร่วมของสารตั้งต้น organoaluminum เช่นอลูมิเนียม alkoxides และเทมเพลตสารลดแรงตึงผิวโดยทั่วไปแล้วอลูมิเนียมไอโซโพรพิซีนและ p123 เพื่อให้ได้การพัฒนาที่ประสบความสำเร็จ เกิดขึ้นจาก micelles สารลดแรงตึงผิวในโซล

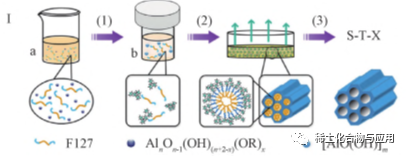

ในกระบวนการ EISA การใช้ตัวทำละลายที่ไม่ใช่น้ำ (เช่นเอทานอล) และสารอินทรีย์คอมเพล็กซ์สามารถชะลอการไฮโดรไลซิสและอัตราการควบแน่นของสารตั้งต้น organoaluminum ได้อย่างมีประสิทธิภาพ อย่างไรก็ตามในตัวทำละลายระเหยที่ไม่เป็นน้ำเทมเพลตสารลดแรงตึงผิวมักจะสูญเสียความดันโลหิตสูง/การชอบน้ำ นอกจากนี้เนื่องจากความล่าช้าของการไฮโดรไลซิสและ polycondensation ผลิตภัณฑ์ระดับกลางมีกลุ่มที่ไม่ชอบน้ำซึ่งทำให้ยากต่อการโต้ตอบกับเทมเพลตสารลดแรงตึงผิว เฉพาะเมื่อความเข้มข้นของสารลดแรงตึงผิวและระดับของการไฮโดรไลซิสและโพลีคอนเดนซ์ของอลูมิเนียมจะค่อยๆเพิ่มขึ้นในกระบวนการระเหยของตัวทำละลายสามารถประกอบตัวเองของแม่แบบและอลูมิเนียมได้ ดังนั้นพารามิเตอร์จำนวนมากที่มีผลต่อเงื่อนไขการระเหยของตัวทำละลายและปฏิกิริยาไฮโดรไลซิสและการควบแน่นของสารตั้งต้นเช่นอุณหภูมิความชื้นสัมพัทธ์ตัวเร่งปฏิกิริยาอัตราการระเหยของตัวทำละลาย ฯลฯ จะส่งผลกระทบต่อโครงสร้างการประกอบขั้นสุดท้าย ดังแสดงในรูปที่ 1, วัสดุ OMA ที่มีความเสถียรทางความร้อนสูงและประสิทธิภาพการเร่งปฏิกิริยาสูงถูกสังเคราะห์โดยการระเหยที่ช่วยตัวเองได้ช่วยกระตุ้นการประกอบตัวเอง (SA-EISA) การรักษาด้วยความร้อนใต้พิภพส่งเสริมการไฮโดรไลซิสที่สมบูรณ์ของสารตั้งต้นอลูมิเนียมในการสร้างกลุ่มอลูมิเนียมไฮดรอกซิลคลัสเตอร์ขนาดเล็กซึ่งช่วยเพิ่มปฏิสัมพันธ์ระหว่างสารลดแรงตึงผิวและอลูมิเนียมสองมิติ-สองมิติ mesophase เกิดขึ้นในกระบวนการ EISA ในกระบวนการ EISA แบบดั้งเดิมกระบวนการระเหยจะมาพร้อมกับการไฮโดรไลซิสของสารตั้งต้น organoaluminum ดังนั้นเงื่อนไขการระเหยจึงมีอิทธิพลสำคัญต่อปฏิกิริยาและโครงสร้างสุดท้ายของ OMA ขั้นตอนการรักษาด้วยความร้อนใต้พิภพส่งเสริมการไฮโดรไลซิสที่สมบูรณ์ของสารตั้งต้นของอลูมิเนียมและผลิตอะลูมิเนียมไฮดรอกซิลคลัสเตอร์คลัสเตอร์บางส่วนถูกสร้างขึ้นภายใต้สภาวะการระเหยที่หลากหลาย เมื่อเทียบกับ MA ที่เตรียมโดยวิธี EISA แบบดั้งเดิม OMA ที่จัดทำโดยวิธี SA-EISA มีปริมาตรรูพรุนสูงกว่าพื้นที่ผิวเฉพาะที่ดีขึ้นและความเสถียรทางความร้อนที่ดีขึ้น ในอนาคตวิธี EISA สามารถใช้ในการเตรียมรูรับแสงขนาดใหญ่พิเศษด้วยอัตราการแปลงสูงและการเลือกที่ยอดเยี่ยมโดยไม่ต้องใช้ตัวแทนรีม

รูปที่ 1 แผนภูมิการไหลของวิธี SA-EISA สำหรับการสังเคราะห์วัสดุ OMA

1.2.2 กระบวนการอื่น ๆ

การเตรียม MA แบบทั่วไปต้องมีการควบคุมพารามิเตอร์การสังเคราะห์ที่แม่นยำเพื่อให้ได้โครงสร้าง mesoporous ที่ชัดเจนและการกำจัดวัสดุเทมเพลตก็เป็นสิ่งที่ท้าทายเช่นกันซึ่งทำให้กระบวนการสังเคราะห์ซับซ้อนขึ้น ในปัจจุบันวรรณกรรมจำนวนมากได้รายงานการสังเคราะห์ MA ด้วยเทมเพลตที่แตกต่างกัน ในช่วงไม่กี่ปีที่ผ่านมาการวิจัยส่วนใหญ่มุ่งเน้นไปที่การสังเคราะห์ของ MA กับกลูโคสซูโครสและแป้งเป็นแม่แบบโดยอลูมิเนียมไอโซโพรพออกไซด์ในสารละลายน้ำส่วนใหญ่ของวัสดุ MA เหล่านี้ถูกสังเคราะห์จากอลูมิเนียมไนเตรตซัลเฟตและอัลคอกไซด์เป็นแหล่งอลูมิเนียม Ma ctab ยังได้รับโดยการปรับเปลี่ยนโดยตรงของ Pb เป็นแหล่งอลูมิเนียม MA ที่มีคุณสมบัติเชิงโครงสร้างที่แตกต่างกันคือ Al2O3) -1, Al2O3) -2 และ Al2O3and มีความเสถียรทางความร้อนที่ดี การเพิ่มสารลดแรงตึงผิวไม่ได้เปลี่ยนโครงสร้างผลึกโดยธรรมชาติของ PB แต่เปลี่ยนโหมดการซ้อนของอนุภาค นอกจากนี้การก่อตัวของ Al2O3-3 นั้นเกิดขึ้นจากการยึดเกาะของอนุภาคนาโนเสถียรโดย PEG ตัวทำละลายอินทรีย์หรือการรวมตัวรอบ PEG อย่างไรก็ตามการกระจายขนาดรูขุมขนของ Al2O3-1 นั้นแคบมาก นอกจากนี้ตัวเร่งปฏิกิริยาที่ใช้แพลเลเดียมถูกเตรียมด้วย MA สังเคราะห์ในฐานะผู้ให้บริการในปฏิกิริยาการเผาไหม้มีเธนตัวเร่งปฏิกิริยาที่ได้รับการสนับสนุนโดย Al2O3-3 แสดงให้เห็นถึงประสิทธิภาพการเร่งปฏิกิริยาที่ดี

เป็นครั้งแรกที่ MA ที่มีการกระจายขนาดรูขุมขนที่ค่อนข้างแคบถูกจัดทำขึ้นโดยใช้อลูมิเนียมสีดำที่มีราคาถูกและอลูมิเนียมที่อุดมไปด้วยอลูมิเนียม กระบวนการผลิตรวมถึงกระบวนการสกัดที่อุณหภูมิต่ำและความดันปกติ อนุภาคที่เป็นของแข็งที่เหลืออยู่ในกระบวนการสกัดจะไม่ก่อให้เกิดมลพิษต่อสิ่งแวดล้อมและสามารถซ้อนกันได้ด้วยความเสี่ยงต่ำหรือนำกลับมาใช้ใหม่เป็นฟิลเลอร์หรือรวมในการประยุกต์ใช้คอนกรีต พื้นที่ผิวเฉพาะของ MA สังเคราะห์คือ 123 ~ 162m2/g การกระจายขนาดรูขุมขนแคบรัศมีสูงสุดคือ 5.3nm และความพรุนคือ 0.37 cm3/g วัสดุมีขนาดนาโนและขนาดคริสตัลประมาณ 11nm การสังเคราะห์โซลิดสเตตเป็นกระบวนการใหม่ในการสังเคราะห์ MA ซึ่งสามารถใช้ในการผลิตการดูดซับสารวิทยุสำหรับการใช้งานทางคลินิก อลูมิเนียมคลอไรด์, แอมโมเนียมคาร์บอเนตและวัตถุดิบกลูโคสผสมในอัตราส่วนโมลาร์ 1: 1.5: 1.5 และ MA ถูกสังเคราะห์โดยปฏิกิริยาของสารมวลสารแบบโซลิดสเตตใหม่โดยเข้มข้น 131i ในการแก้ปัญหาความร้อน ดังนั้นตระหนักถึงการใช้แคปซูลขนาดใหญ่ 131i [NAI] สำหรับการรักษามะเร็งต่อมไทรอยด์

ในการสรุปในอนาคตเทมเพลตโมเลกุลขนาดเล็กสามารถพัฒนาขึ้นเพื่อสร้างโครงสร้างรูขุมขนที่สั่งหลายระดับปรับโครงสร้างสัณฐานวิทยาและคุณสมบัติทางเคมีพื้นผิวของวัสดุและสร้างพื้นที่ผิวขนาดใหญ่ สำรวจเทมเพลตราคาถูกและแหล่งอลูมิเนียมปรับกระบวนการสังเคราะห์ให้เหมาะสมกลไกการสังเคราะห์และเป็นแนวทางในกระบวนการ

วิธีการปรับเปลี่ยน 2 ma

วิธีการกระจายส่วนประกอบที่ใช้งานอย่างสม่ำเสมอใน MA Carrier รวมถึงการทำให้ชุ่มชื้น, synthe-sis, การตกตะกอน, การแลกเปลี่ยนไอออน, การผสมเชิงกลและการหลอมละลายซึ่งในสองครั้งแรกนั้นใช้กันมากที่สุด

2.1 วิธีการสังเคราะห์ในแหล่งกำเนิด

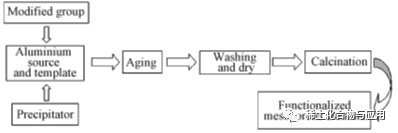

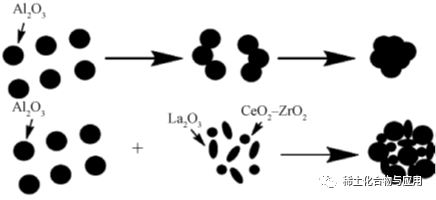

กลุ่มที่ใช้ในการปรับเปลี่ยนการทำงานจะถูกเพิ่มเข้ามาในกระบวนการเตรียม MA เพื่อปรับเปลี่ยนและทำให้โครงสร้างโครงกระดูกของวัสดุมีเสถียรภาพและปรับปรุงประสิทธิภาพการเร่งปฏิกิริยา กระบวนการแสดงในรูปที่ 2 Liu และคณะ สังเคราะห์ Ni/Mo-Al2O3in แหล่งกำเนิดด้วย p123 เป็นเทมเพลต ทั้ง Ni และ Mo ถูกแยกย้ายกันไปในช่องทาง MA ที่สั่งโดยไม่ทำลายโครงสร้าง mesoporous ของ MA และประสิทธิภาพการเร่งปฏิกิริยาได้รับการปรับปรุงอย่างชัดเจน ใช้วิธีการเติบโตในแหล่งกำเนิดในการสังเคราะห์ gamma-al2o3substrate เมื่อเทียบกับγ-Al2O3, MNO2-Al2O3Has พื้นที่ผิวที่เฉพาะเจาะจงและปริมาณรูพรุนและมีโครงสร้าง mesoporous bimodal ที่มีการกระจายขนาดรูพรุนแคบ MNO2-Al2O3Has อัตราการดูดซับที่รวดเร็วและประสิทธิภาพสูงสำหรับ F- และมีช่วงแอปพลิเคชัน PH ที่กว้าง (pH = 4 ~ 10) ซึ่งเหมาะสำหรับเงื่อนไขการใช้งานอุตสาหกรรมที่ใช้งานได้จริง ประสิทธิภาพการรีไซเคิลของ MNO2-Al2O3Is ดีกว่าความมั่นคงของγ-Al2O.Structural ความมั่นคงจะต้องได้รับการปรับให้เหมาะสมยิ่งขึ้น โดยสรุปแล้ววัสดุดัดแปลง MA ที่ได้รับจากการสังเคราะห์ในแหล่งกำเนิดมีระเบียบโครงสร้างที่ดีการมีปฏิสัมพันธ์ที่แข็งแกร่งระหว่างกลุ่มและผู้ให้บริการอลูมินาการรวมกันที่แน่นหนาภาระวัสดุขนาดใหญ่และไม่ใช่เรื่องง่ายที่จะทำให้การไหลของส่วนประกอบที่ใช้งานอยู่ในกระบวนการปฏิกิริยา catalytic และประสิทธิภาพการเร่งปฏิกิริยานั้นดีขึ้นอย่างมีนัยสำคัญ

รูปที่ 2 การเตรียมการของ MA ที่ใช้งานได้โดยการสังเคราะห์ในแหล่งกำเนิด

2.2 วิธีการทำให้ชุ่มชื้น

แช่ MA ที่เตรียมไว้ในกลุ่มที่ได้รับการดัดแปลงและได้รับวัสดุ MA ที่ได้รับการแก้ไขหลังการรักษาเพื่อให้ตระหนักถึงผลกระทบของการเร่งปฏิกิริยาการดูดซับและสิ่งที่คล้ายกัน Cai และคณะ เตรียม MA จาก P123 ด้วยวิธี Sol-Gel และแช่ในเอทานอลและสารละลาย tetraethylenepentamine เพื่อให้ได้วัสดุ MA ที่ดัดแปลงโดยอะมิโนที่มีประสิทธิภาพการดูดซับที่แข็งแกร่ง นอกจากนี้ Belkacemi และคณะ จุ่มลงใน ZnCl2Solution โดยกระบวนการเดียวกันเพื่อให้ได้วัสดุ MA ที่ปรับเปลี่ยนจากสังกะสีที่ได้รับคำสั่งพื้นที่ผิวเฉพาะและปริมาตรรูขุมขนคือ 394m2/g และ 0.55 cm3/g ตามลำดับ เมื่อเปรียบเทียบกับวิธีการสังเคราะห์ในแหล่งกำเนิดวิธีการทำให้มีการกระจายองค์ประกอบที่ดีขึ้นโครงสร้าง mesoporous ที่มีเสถียรภาพและประสิทธิภาพการดูดซับที่ดี แต่แรงปฏิสัมพันธ์ระหว่างส่วนประกอบที่ใช้งานและตัวพาอลูมินาอ่อนแอและกิจกรรมการเร่งปฏิกิริยานั้นถูกรบกวนโดยปัจจัยภายนอก

3 ความคืบหน้าการทำงาน

การสังเคราะห์ MA ของ Rare Earth ที่มีคุณสมบัติพิเศษคือแนวโน้มการพัฒนาในอนาคต ในปัจจุบันมีวิธีการสังเคราะห์มากมาย พารามิเตอร์กระบวนการมีผลต่อประสิทธิภาพของ MA พื้นที่ผิวเฉพาะปริมาตรรูขุมขนและเส้นผ่านศูนย์กลางรูขุมขนของ MA สามารถปรับได้ตามประเภทแม่แบบและองค์ประกอบของสารตั้งต้นอลูมิเนียม อุณหภูมิการเผาและความเข้มข้นของเทมเพลตพอลิเมอร์ส่งผลกระทบต่อพื้นที่ผิวเฉพาะและปริมาตรรูขุมขนของ MA Suzuki และ Yamauchi พบว่าอุณหภูมิการเผาเพิ่มขึ้นจาก 500 ℃เป็น 900 ℃รูรับแสงสามารถเพิ่มขึ้นได้และพื้นที่ผิวสามารถลดลงได้ นอกจากนี้การบำบัดการดัดแปลงโลกหายากช่วยเพิ่มกิจกรรมเสถียรภาพความร้อนของพื้นผิวความเสถียรของโครงสร้างและความเป็นกรดของพื้นผิวของวัสดุ MA ในกระบวนการเร่งปฏิกิริยาและตรงกับการพัฒนาของการทำงานของ MA

3.1 defluorination adsorbent

ฟลูออรีนในน้ำดื่มในประเทศจีนเป็นอันตรายอย่างมาก นอกจากนี้การเพิ่มขึ้นของปริมาณฟลูออรีนในสารละลายสังกะสีซัลเฟตอุตสาหกรรมจะนำไปสู่การกัดกร่อนของแผ่นอิเล็กโทรดการเสื่อมสภาพของสภาพแวดล้อมการทำงานการลดลงของคุณภาพของสังกะสีไฟฟ้าและการลดลงของปริมาณน้ำรีไซเคิลในระบบการทำกรดและกระบวนการอิเล็กโทรไลซิส ในปัจจุบันวิธีการดูดซับเป็นสิ่งที่น่าสนใจที่สุดในวิธีการทั่วไปของการทำให้เกิดการตกตะกอนแบบเปียกอย่างไรก็ตามอย่างไรก็ตามมีข้อบกพร่องบางอย่างเช่นความสามารถในการดูดซับที่ไม่ดี คาร์บอนที่เปิดใช้งานอลูมินา amorphous อลูมินาที่เปิดใช้งานและตัวดูดซับอื่น ๆ ถูกนำมาใช้สำหรับการยับยั้งน้ำ แต่ค่าใช้จ่ายของตัวดูดซับสูงและความสามารถในการดูดซับของสารละลายที่เป็นกลางหรือความเข้มข้นสูง ความสามารถในการดูดซับที่ไม่ดีของฟลูออไรด์และที่ pH <6 เท่านั้นที่สามารถมีประสิทธิภาพการดูดซับฟลูออไรด์ที่ดีได้รับความสนใจอย่างกว้างขวางในการควบคุมมลพิษทางสิ่งแวดล้อมเนื่องจากพื้นที่ผิวเฉพาะขนาดใหญ่เอฟเฟกต์ขนาดรูพรุนที่ไม่ซ้ำกันประสิทธิภาพการทำงานของกรดความร้อนและความเสถียรเชิงกล Kundu และคณะ MA ที่เตรียมไว้พร้อมความสามารถในการดูดซับฟลูออรีนสูงสุดที่ 62.5 mg/g ความสามารถในการดูดซับของฟลูออรีนของ MA ได้รับอิทธิพลอย่างมากจากลักษณะโครงสร้างเช่นพื้นที่ผิวเฉพาะกลุ่มการทำงานของพื้นผิวขนาดรูขุมขนและขนาดรูขุมขนรวมการปรับโครงสร้างและประสิทธิภาพของ MA เป็นวิธีสำคัญในการปรับปรุงประสิทธิภาพการดูดซับ

เนื่องจากกรดฮาร์ดของ LA และความเป็นพื้นฐานของฟลูออรีนจึงมีความสัมพันธ์ที่แข็งแกร่งระหว่าง LA และฟลูออรีนไอออน ในช่วงไม่กี่ปีที่ผ่านมาการศึกษาบางชิ้นพบว่า LA เป็นตัวดัดแปลงสามารถปรับปรุงความสามารถในการดูดซับของฟลูออไรด์ อย่างไรก็ตามเนื่องจากความเสถียรของโครงสร้างต่ำของตัวดูดซับดินหายากโลกที่หายากมากขึ้นจะถูกชะล้างเข้าไปในสารละลายส่งผลให้เกิดมลพิษทางน้ำรองและเป็นอันตรายต่อสุขภาพของมนุษย์ ในทางกลับกันความเข้มข้นของอลูมิเนียมในสภาพแวดล้อมน้ำเป็นหนึ่งในสารพิษต่อสุขภาพของมนุษย์ ดังนั้นจึงจำเป็นต้องเตรียมตัวดูดซับแบบคอมโพสิตด้วยความมั่นคงที่ดีและไม่มีการชะล้างหรือการชะล้างองค์ประกอบอื่น ๆ ในกระบวนการกำจัดฟลูออรีน MA ดัดแปลงโดย LA และ CE ถูกจัดทำขึ้นโดยวิธีการ impregnation (LA/MA และ CE/MA) ออกไซด์ของหายากบนพื้นผิว MA เป็นครั้งแรกซึ่งมีประสิทธิภาพในการยับยั้งที่สูงขึ้นกลไกหลักของการกำจัดฟลูออรีนคือการดูดซับไฟฟ้าสถิตและการดูดซับทางเคมีการดึงดูดอิเล็กตรอนของการแลกเปลี่ยนการดูดซับของพื้นผิว ความจุของฟลูออรีน LA/MA มีไซต์การดูดซับไฮดรอกซิลมากขึ้นและความสามารถในการดูดซับของ F อยู่ในลำดับของ LA/MA> CE/MA> MA ด้วยการเพิ่มขึ้นของความเข้มข้นเริ่มต้นความสามารถในการดูดซับของฟลูออรีนเพิ่มขึ้นผลการดูดซับจะดีที่สุดเมื่อค่า pH คือ 5 ~ 9 และกระบวนการดูดซับของฟลูออรีนที่สอดคล้องกับแบบจำลองการดูดซับของ Langmuir isothermal นอกจากนี้สิ่งสกปรกของไอออนซัลเฟตในอลูมินาก็สามารถส่งผลกระทบอย่างมีนัยสำคัญต่อคุณภาพของตัวอย่าง แม้ว่าการวิจัยที่เกี่ยวข้องเกี่ยวกับอลูมินาที่ได้รับการดัดแปลงจากโลกหายากได้ดำเนินการ แต่การวิจัยส่วนใหญ่มุ่งเน้นไปที่กระบวนการของตัวดูดซับซึ่งเป็นเรื่องยากที่จะใช้ในอุตสาหกรรมในอนาคตเราสามารถศึกษากลไกการแยกตัวของฟลูออรีนคอมเพล็กซ์ในสารละลายซิงค์ซัลเฟต ระบบ Hydrometallurgy สังกะสีและสร้างแบบจำลองการควบคุมกระบวนการสำหรับการรักษาสารละลายฟลูออรีนสูงโดยใช้ตัวดูดซับ Nano Earth Ma Nano

3.2 ตัวเร่งปฏิกิริยา

3.2.1 การปฏิรูปมีเธนแห้ง

โลกหายากสามารถปรับความเป็นกรด (พื้นฐาน) ของวัสดุที่มีรูพรุนเพิ่มตำแหน่งว่างออกซิเจนและตัวเร่งปฏิกิริยาสังเคราะห์ด้วยการกระจายตัวที่สม่ำเสมอระดับนาโนเมตรและความเสถียร มันมักจะใช้เพื่อสนับสนุนโลหะมีขุนนางและโลหะทรานซิชันเพื่อกระตุ้นให้เกิดเมทาคานของ CO2 ในปัจจุบันวัสดุ mesoporous ที่ได้รับการดัดแปลงจากโลกหายากกำลังพัฒนาไปสู่การปฏิรูปมีเธนแห้ง (MDR), การย่อยสลายโฟโตคะตาไลติกของ VOCs และการทำให้บริสุทธิ์ของก๊าซหาง, เปรียบเทียบกับโลหะที่มีขุนนาง (เช่น PD, RU, RH, ฯลฯ ) และการเปลี่ยนแปลงอื่น ๆ อย่างไรก็ตามการเผาและการสะสมคาร์บอนของอนุภาคนาโน Ni บนพื้นผิวของ Ni/Al2O3lead เพื่อปิดการใช้งานอย่างรวดเร็วของตัวเร่งปฏิกิริยา ดังนั้นจึงมีความจำเป็นที่จะต้องเพิ่มความเร่งปรับเปลี่ยนตัวเร่งปฏิกิริยาและปรับปรุงเส้นทางการเตรียมการเพื่อปรับปรุงกิจกรรมการเร่งปฏิกิริยาความมั่นคงและความต้านทานการเกร็ง โดยทั่วไปแล้วออกไซด์ของหายาก Earth สามารถใช้เป็นโปรโมเตอร์โครงสร้างและอิเล็กทรอนิกส์ในตัวเร่งปฏิกิริยาที่ต่างกันและ CEO2improves การกระจายตัวของ Ni และเปลี่ยนแปลงคุณสมบัติของโลหะ Ni ผ่านปฏิสัมพันธ์รองรับโลหะที่แข็งแกร่ง

MA ถูกนำมาใช้กันอย่างแพร่หลายเพื่อเพิ่มการกระจายตัวของโลหะและให้ความยับยั้งชั่งใจสำหรับโลหะที่ใช้งานเพื่อป้องกันการรวมตัวกันของพวกเขา LA2O3 ด้วยความสามารถในการจัดเก็บออกซิเจนสูงช่วยเพิ่มความต้านทานคาร์บอนในกระบวนการแปลงและ LA2O3PROMOTES การกระจายตัวของ CO ใน Mesoporous Alumina ซึ่งมีกิจกรรมการปฏิรูปและความยืดหยุ่นสูง LA2O3PROMOTER เพิ่มกิจกรรม MDR ของ CO/MA Catalyst และ CO3O4 และ Coal2O4phases ที่เกิดขึ้นบนพื้นผิวตัวเร่งปฏิกิริยาอย่างไรก็ตาม LA2O3HAS ขนาดเล็กที่กระจายตัวสูง 8nm ~ 10nm ในกระบวนการ MDR การปฏิสัมพันธ์ระหว่างแหล่งกำเนิดระหว่าง LA2O3 และ CO2OFORMED LA2O2CO3MESOPHASE ซึ่งทำให้เกิดการกำจัด CXHY ที่มีประสิทธิภาพบนพื้นผิวตัวเร่งปฏิกิริยา LA2O3PROMOTES การลดไฮโดรเจนโดยให้ความหนาแน่นของอิเล็กตรอนที่สูงขึ้นและเพิ่มตำแหน่งว่างออกซิเจนใน 10%CO/MA การเพิ่ม LA2O3Reduces พลังงานการเปิดใช้งานที่ชัดเจนของ CH4Consumption ดังนั้นอัตราการแปลงของ CH4 เพิ่มขึ้นเป็น 93.7% ที่ 1073K K. การเพิ่ม LA2O3 ปรับปรุงกิจกรรมการเร่งปฏิกิริยาส่งเสริมการลดลงของ H2 เพิ่มจำนวนไซต์ที่ใช้งาน CO0 ทำให้คาร์บอนสะสมน้อยลง

CE และ PR ได้รับการสนับสนุนใน NI/Al2O3Catalyst โดยวิธีการทำให้มีปริมาณเท่ากันใน Li Xiaofeng หลังจากเพิ่ม CE และ PR แล้วการเลือกให้กับ H2increase และการเลือกที่จะลดลง MDR ที่ดัดแปลงโดย PR มีความสามารถในการเร่งปฏิกิริยาที่ยอดเยี่ยมและการเลือก H2increase จาก 64.5% เป็น 75.6% ในขณะที่การเลือกที่จะลดลงจาก 31.4% Peng Shujing et al วิธีการ Sol-gel ที่ใช้แล้ว MA ที่ดัดแปลง CE ถูกเตรียมด้วยอลูมิเนียมไอโซโพรพออกไซด์ตัวทำละลายไอโซโพรพานอล พื้นที่ผิวเฉพาะของผลิตภัณฑ์เพิ่มขึ้นเล็กน้อย การเพิ่ม CE ช่วยลดการรวมตัวของอนุภาคนาโนเหมือนก้านบนพื้นผิว MA กลุ่มไฮดรอกซิลบางกลุ่มบนพื้นผิวของγ- al2o3 มีการปกคลุมด้วยสารประกอบ CE ความเสถียรทางความร้อนของ MA ได้รับการปรับปรุงและไม่มีการเปลี่ยนแปลงเฟสคริสตัลเกิดขึ้นหลังจากการเผาที่ 1,000 ℃เป็นเวลา 10 ชั่วโมงวัง Baowei และคณะ วิธีการ MA วัสดุ CEO2-Al2O4by วิธีการ coprecipitation CEO2with ลูกบาศก์เล็ก ๆ ได้กระจายไปอย่างสม่ำเสมอในอลูมินา หลังจากสนับสนุน CO และ MO บน CEO2-Al2O4 การทำงานร่วมกันระหว่างอลูมินาและส่วนประกอบที่ใช้งาน CO และ MO ถูกยับยั้งอย่างมีประสิทธิภาพโดย CEO2

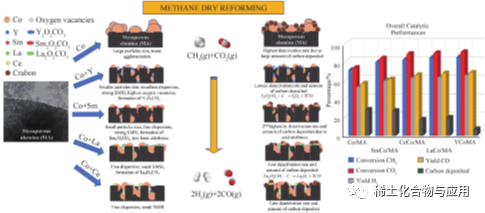

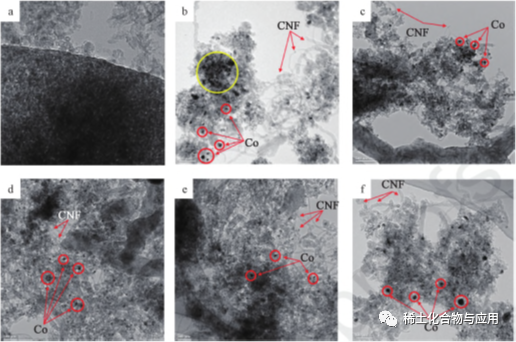

ผู้สนับสนุน Earth Rare Earth (LA, CE, Y และ SM) รวมกับตัวเร่งปฏิกิริยา CO/MA สำหรับ MDR และกระบวนการจะแสดงในรูปที่ 3. ผู้สนับสนุนโลกหายากสามารถปรับปรุงการกระจายตัวของ CO บนผู้ให้บริการ MA และยับยั้งการรวมตัวกันของอนุภาค CO ขนาดอนุภาคที่เล็กลงยิ่งมีปฏิสัมพันธ์ระหว่าง CO-MA มากเท่าไหร่ความสามารถในการเร่งปฏิกิริยาและการเผาในตัวเร่งปฏิกิริยา YCO/MA และผลกระทบเชิงบวกของผู้สนับสนุนหลายคนต่อกิจกรรม MDR และคาร์บอน 4 เป็นภาพ HRTEM หลังจากการรักษา MDR ที่ 1023K, CO2: CH4: N2 = 1∶ 1∶ 3.1 เป็นเวลา 8 ชั่วโมง อนุภาค CO มีอยู่ในรูปแบบของจุดดำในขณะที่ผู้ให้บริการ MA มีอยู่ในรูปแบบของสีเทาซึ่งขึ้นอยู่กับความแตกต่างของความหนาแน่นของอิเล็กตรอน ในภาพ HRTEM ที่มี 10%CO/MA (รูปที่ 4B) การรวมตัวกันของอนุภาคโลหะ CO จะพบได้ใน MA carriersthe การเติมผู้ก่อการหายากของโลกที่หายากจะช่วยลดอนุภาค CO เป็น 11.0nm ~ 12.5nm YCO/MA มีปฏิสัมพันธ์ร่วมกันที่แข็งแกร่งและประสิทธิภาพการเผาไหม้ของมันดีกว่าตัวเร่งปฏิกิริยาอื่น ๆ นอกจากนี้ดังแสดงในรูปที่ 4B ถึง 4F, นาโนคาร์บอนกลวง (CNF) ผลิตบนตัวเร่งปฏิกิริยาซึ่งสัมผัสกับการไหลของก๊าซและป้องกันตัวเร่งปฏิกิริยาจากการปิดการใช้งาน

รูปที่ 3 ผลของการเพิ่มดินหายากต่อคุณสมบัติทางกายภาพและทางเคมีและประสิทธิภาพการเร่งปฏิกิริยา MDR ของ CO/MA Catalyst

3.2.2 ตัวเร่งปฏิกิริยา deoxidation

Fe2O3/Meso-Ceal ซึ่งเป็นตัวเร่งปฏิกิริยา deoxidation ที่ใช้ CE-ce-ce-doped ถูกจัดทำขึ้นโดย dehydrogenation ออกซิเดชั่น 1- butene กับ co2as soft oxidant และถูกนำมาใช้ในการสังเคราะห์ 1,3- butadiene (BD) CE มีการกระจายตัวอย่างมากในเมทริกซ์อลูมินาและ Fe2O3/Meso เป็นตัวเร่งปฏิกิริยา Fe2O3/Meso อย่างมากไม่เพียง แต่มีการกระจายตัวของสายพันธุ์เหล็กและคุณสมบัติเชิงโครงสร้างที่ดี แต่ยังมีความสามารถในการเก็บออกซิเจนที่ดี ดังที่แสดงในรูปที่ 5 ภาพ TEM แสดงให้เห็นว่า Fe2O3/Meso-Ceal-100 เป็นปกติแสดงให้เห็นว่าโครงสร้างช่องทางคล้ายหนอนของ mesoceal-100 นั้นหลวมและมีรูพรุนซึ่งเป็นประโยชน์ต่อการกระจายตัวของส่วนผสมที่ใช้งานอยู่ วัสดุการเคลือบตัวเร่งปฏิกิริยาโลหะที่สูงส่งซึ่งเป็นไปตามมาตรฐานการปล่อยก๊าซยานยนต์ที่ต่ำเป็นพิเศษได้พัฒนาโครงสร้างรูขุมขนความเสถียรของความร้อนด้วยความร้อนที่ดีและความสามารถในการจัดเก็บออกซิเจนขนาดใหญ่

3.2.3 ตัวเร่งปฏิกิริยาสำหรับยานพาหนะ

PD-RH ที่รองรับ quaternary อลูมิเนียมที่ใช้คอมเพล็กซ์ Earth ที่ใช้ ALCEZRTIOX และ Allazrtiox เพื่อรับวัสดุเคลือบตัวเร่งปฏิกิริยายานยนต์ PD-RH/ALC ที่ใช้อลูมิเนียมที่ใช้อลูมิเนียม Mesoporous สามารถใช้เป็นตัวเร่งปฏิกิริยาการทำให้บริสุทธิ์ของไอเสียด้วย CNG ที่มีความทนทานดีและประสิทธิภาพการแปลงของ CH4 ซึ่งเป็นส่วนประกอบหลักของก๊าซไอเสียรถยนต์ CNG สูงถึง 97.8% ใช้วิธีการไฮโดรเทอร์มอลในขั้นตอนเดียวเพื่อเตรียมวัสดุคอมโพสิต MA ของโลกหายากเพื่อตระหนักถึงการประกอบตัวเอง, สารตั้งต้น mesoporous ที่มีสถานะ metastable และการรวมตัวสูงถูกสังเคราะห์และการสังเคราะห์ของ re-al ซึ่งสอดคล้องกับรูปแบบของ "หน่วยการเจริญเติบโตแบบผสม"

รูปที่ 4 ภาพ HRTEM ของ MA (A), CO/MA (B), LACO/MA (C), CECO/MA (D), YCO/MA (E) และ SMCO/MA (F)

รูปที่ 5 ภาพ TEM (A) และ EDS Element Diagram (B, C) ของ Fe2O3/Meso-Ceal-100

3.3 ประสิทธิภาพการส่องสว่าง

อิเล็กตรอนขององค์ประกอบโลกหายากรู้สึกตื่นเต้นที่จะเปลี่ยนระหว่างระดับพลังงานที่แตกต่างกันและแสงปล่อยแสง ไอออนของโลกหายากมักใช้เป็นตัวกระตุ้นเพื่อเตรียมวัสดุเรืองแสง ไอออนของโลกหายากสามารถโหลดได้บนพื้นผิวของอลูมิเนียมฟอสเฟตกลวง microspheres โดยวิธี coprecipitation และวิธีการแลกเปลี่ยนไอออนและวัสดุเรืองแสง AlpO4∶re (LA, CE, PR, ND) สามารถเตรียมได้ ความยาวคลื่นที่เรืองแสงอยู่ในบริเวณใกล้กับอัลตราไวโอเลตมาใกล้กับฟิล์มบางเนื่องจากความเฉื่อยของมันค่าคงที่ไดอิเล็กตริกต่ำและการนำไฟฟ้าต่ำซึ่งทำให้ใช้กับอุปกรณ์ไฟฟ้าและออพติคอลฟิล์มบาง ๆ สิ่งกีดขวางเซ็นเซอร์ ฯลฯ นอกจากนี้ยังสามารถใช้สำหรับการตอบสนอง อุปกรณ์เหล่านี้เป็นฟิล์มซ้อนที่มีความยาวเส้นทางแสงที่แน่นอนดังนั้นจึงจำเป็นต้องควบคุมดัชนีการหักเหของแสงและความหนาในปัจจุบันไทเทเนียมไดออกไซด์และเพทายออกไซด์ด้วยดัชนีการหักเหของแสงสูงและซิลิกอนไดออกไซด์ที่มีดัชนีการหักเหของแสงต่ำมักจะใช้ในการออกแบบและสร้างอุปกรณ์ดังกล่าว ช่วงความพร้อมใช้งานของวัสดุที่มีคุณสมบัติทางเคมีพื้นผิวที่แตกต่างกันถูกขยายออกไปซึ่งทำให้สามารถออกแบบเซ็นเซอร์โฟตอนขั้นสูงได้ การแนะนำฟิล์ม MA และ Oxyhydroxide ในการออกแบบอุปกรณ์ออพติคอลแสดงให้เห็นถึงศักยภาพที่ดีเนื่องจากดัชนีการหักเหของแสงนั้นคล้ายกับของซิลิกอนไดออกไซด์ แต่คุณสมบัติทางเคมีนั้นแตกต่างกัน

3.4 เสถียรภาพทางความร้อน

ด้วยการเพิ่มขึ้นของอุณหภูมิการเผาไหม้อย่างจริงจังส่งผลกระทบต่อผลการใช้งานของตัวเร่งปฏิกิริยา MA และพื้นที่ผิวเฉพาะจะลดลงและเฟสผลึกγ-Al2O3in จะเปลี่ยนเป็นเฟสΔและθเป็นχ วัสดุโลกหายากมีความเสถียรทางเคมีที่ดีและความเสถียรทางความร้อนความสามารถในการปรับตัวสูงและวัตถุดิบที่มีอยู่และราคาถูก การเพิ่มองค์ประกอบของโลกหายากสามารถปรับปรุงความเสถียรทางความร้อนความต้านทานต่อการเกิดออกซิเดชันของอุณหภูมิสูงและคุณสมบัติเชิงกลของผู้ให้บริการและปรับความเป็นกรดของพื้นผิวของตัวพาตัวเอง LA และ CE เป็นองค์ประกอบการปรับเปลี่ยนที่ใช้กันมากที่สุด Lu Weiguang และคนอื่น ๆ พบว่าการเพิ่มองค์ประกอบของโลกหายากช่วยป้องกันการแพร่กระจายของอนุภาคอลูมินาจำนวนมาก LA และ CE ป้องกันกลุ่มไฮดรอกซิลบนพื้นผิวของอลูมินายับยั้งการเผาและการเปลี่ยนแปลงเฟสและลดความเสียหายของอุณหภูมิสูง อลูมินาที่เตรียมไว้ยังคงมีพื้นที่ผิวที่เฉพาะเจาะจงสูงและปริมาตรรูขุมขนอย่างไรก็ตามองค์ประกอบของโลกหายากมากเกินไปหรือน้อยเกินไปจะลดความเสถียรทางความร้อนของอลูมินา Li Yanqiu และคณะ เพิ่ม 5% LA2O3to γ-Al2O3 ซึ่งปรับปรุงความเสถียรทางความร้อนและเพิ่มปริมาณรูขุมขนและพื้นที่ผิวเฉพาะของผู้ให้บริการอลูมินา ดังที่เห็นได้จากรูปที่ 6 LA2O3 เพิ่มขึ้นเป็นγ-Al2O3 ปรับปรุงความเสถียรทางความร้อนของผู้ให้บริการคอมโพสิตโลกหายาก

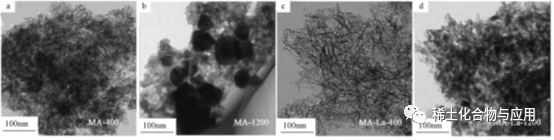

ในกระบวนการของการเติมอนุภาคนาโน-ปนเปื้อนกับ LA ถึง MA พื้นที่ผิวเดิมพันและปริมาตรรูขุมขนของ MA-LA สูงกว่า MA เมื่ออุณหภูมิการรักษาความร้อนเพิ่มขึ้นและการเติมด้วย LA มีผลต่อการเผาผลาญที่อุณหภูมิสูง ดังแสดงในรูปที่ 7 ด้วยการเพิ่มขึ้นของอุณหภูมิ LA ยับยั้งปฏิกิริยาของการเจริญเติบโตของเมล็ดและการเปลี่ยนแปลงเฟสในขณะที่มะเดื่อ 7A และ 7C แสดงการสะสมของอนุภาคนาโน-ปนเปื้อน ในรูปที่ 7b เส้นผ่านศูนย์กลางของอนุภาคขนาดใหญ่ที่เกิดจากการเผาที่ 1200 ℃อยู่ที่ประมาณ 100nm.it เป็นเครื่องหมายการเผาอย่างมีนัยสำคัญของ MA นอกจากนี้เมื่อเทียบกับ MA-1200, MA-LA-1200 ไม่ได้รวมกันหลังการรักษาด้วยความร้อน ด้วยการเพิ่ม LA อนุภาคนาโนไฟเบอร์มีความสามารถในการเผาที่ดีกว่า แม้ที่อุณหภูมิการเผาที่สูงขึ้นเจือเจือยังคงกระจายตัวอยู่บนพื้นผิว MA อย่างมาก LA Modified MA สามารถใช้เป็นพาหะของตัวเร่งปฏิกิริยา PD ในปฏิกิริยา C3H8Oxidation

รูปที่ 6 แบบจำลองโครงสร้างของการเผาอลูมินาที่มีและไม่มีองค์ประกอบของโลกหายาก

รูปที่ 7 ภาพ TEM ของ MA-400 (a), MA-1200 (b), MA-LA-400 (C) และ MA-LA-1200 (D)

4 บทสรุป

มีการแนะนำความคืบหน้าของการเตรียมการและการใช้งานของวัสดุ MA ที่ได้รับการดัดแปลงจากโลกหายาก MA ที่ได้รับการดัดแปลงจากโลกหายากถูกนำมาใช้กันอย่างแพร่หลาย แม้ว่าจะมีการวิจัยจำนวนมากในแอปพลิเคชันตัวเร่งปฏิกิริยาความเสถียรทางความร้อนและการดูดซับวัสดุจำนวนมากมีค่าใช้จ่ายสูงปริมาณสารเติมต่ำคำสั่งซื้อไม่ดีและยากที่จะเป็นอุตสาหกรรม งานต่อไปนี้จะต้องทำในอนาคต: ปรับแต่งองค์ประกอบและโครงสร้างของ MA ที่ได้รับการดัดแปลงจากโลกหายากเลือกกระบวนการที่เหมาะสมตรงกับการพัฒนาการทำงาน สร้างแบบจำลองการควบคุมกระบวนการตามกระบวนการทำงานเพื่อลดต้นทุนและตระหนักถึงการผลิตอุตสาหกรรม เพื่อเพิ่มข้อดีของทรัพยากรโลกที่หายากของจีนให้ได้มากที่สุดเราควรสำรวจกลไกการปรับเปลี่ยนโลกหายากปรับปรุงทฤษฎีและกระบวนการเตรียม MA ที่ได้รับการดัดแปลงจากโลกหายาก

โครงการกองทุน: โครงการวิทยาศาสตร์และเทคโนโลยี Shaanxi โครงการนวัตกรรมโดยรวม (2011ktdz01-04-01); Shaanxi Province 2019 โครงการวิจัยทางวิทยาศาสตร์พิเศษ (19JK0490); 2020 โครงการวิจัยทางวิทยาศาสตร์พิเศษของ Huaqing College, Xi 'เป็นมหาวิทยาลัยสถาปัตยกรรมและเทคโนโลยี (20KY02)

ที่มา: Earth Rare

เวลาโพสต์: Jun-15-2021