Among non-siliceous oxides, alumina has good mechanical properties, high temperature resistance and corrosion resistance, while mesoporous alumina (MA) has adjustable pore size, large specific surface area, large pore volume and low production cost, which is widely used in catalysis, controlled drug release, adsorption and other fields, such as cracking, hydrocracking and hydrodesulfurization of petroleum raw materials.Microporous Алюмінія зазвичай використовується в промисловості, але це безпосередньо вплине на активність глинозему, термін служби та селективність каталізатора. Наприклад, в процесі очищення автомобільних вихлопних вихлопів відкладені забруднювачі від добавок з моторного масла будуть утворювати кокс, що призведе до блокування пори каталізаторів, тим самим зменшуючи активність каталізатора. ПАР може бути використаний для регулювання структури перевізника глинозему для формування ma.crowe його каталітичні показники.

МА має ефект обмеження, а активні метали деактивуються після високої температури. Крім того, після високотемпературної кальцинації мезопориста структура руйнується, скелет МА знаходиться в аморфному стані, а поверхнева кислотність не може відповідати її вимогам у галузі функціоналізації. Обробка модифікації часто необхідна для поліпшення каталітичної активності, стабільності мезопористої структури, поверхневої термічної стійкості та поверхневої кислотності матеріалів MA. Групи модифікації компаній включають металеві гетероатоми (Fe, Co, Ni, Cu, Zn, Pd, Pt, ZR тощо) та оксиди металів (TiO2, Nio, Co3O4, Cuo, Cu2o, re2o7, ін. скелет.

Спеціальна електронна конфігурація елементів рідкісних Землі робить його сполуки спеціальні оптичні, електричні та магнітні властивості та використовуються в каталітичних матеріалах, фотоелектричних матеріалах, адсорбційних матеріалах та магнітних матеріалах. Мезопористі матеріали, модифіковані рідкісними землями, можуть регулювати властивість кислоти (лугу), збільшувати кисневу вакансію та синтезувати металевий нанокристалічний каталізатор з рівномірною диференцією та стабільною нанометровою шкалою. Дотримуються пористі матеріали та рідкісні землі можуть покращити поверхневу диспетчерву металевих нанокристалів та стійкість стабільності та стійкості до вуглецю каталізаторів. У цій роботі буде введено рідкісну модифікацію землі та функціоналізація МА для поліпшення каталітичних показників, термічної стійкості, ємності зберігання кисню, питомої площі поверхні та структури пор.

1 Ма -підготовка

1.1 Підготовка перевізника глинозему

Метод підготовки носія глинозему визначає його розподіл структури пор, а його загальні методи підготовки включають метод дегідратації псевдо-бойміт (PB) та метод соль-гелю. Псевдобоехміту (PB) вперше запропонували Calvet, а H+сприяли пептизації для отримання γ-алютолоїдної колоїдної PB, що містить проміжну воду, яку прожарювали та зневоднювали при високій температурі з утворенням глинозему. Згідно з різною сировиною, вона часто поділяється на метод опадів, метод карбонізації та метод гідролізу алкогольмінею. Колоїдний розчинність ПБ впливає на кристалічність, а також оптимізована зі збільшенням кристалічності, а також впливає на параметри робочого процесу.

PB зазвичай готують методом опадів. Лужку додають в розчин алюмінату або кислоту додавають у розчин алюмінату і осаджують для отримання гідратованого глинозему (осадження лугу), або кислоту додають в осадження алюмінації для отримання моногідрата глинозему, який потім промивають, сушить і обчислюють для отримання PB. Метод опадів простий в експлуатації та низька вартість, яка часто використовується у виробництві промисловості, але на нього впливає багато факторів (рН розчину, концентрація, температура тощо). І така умова для отримання частинок з кращою дисперсністю є суворою. У методі карбонізації Al (OH) 3IS, отримані реакцією CO2 та Naalo2, і PB можна отримати після старіння. Цей метод має переваги простої експлуатації, високої якості продукції, без забруднення та низької вартості та може готувати глинозем з високою каталітичною активністю, відмінною резистентністю до корозії та високою специфічною площею поверхні з низькою інвестицією та високою віддачею. Метод алюмінієвого алкоксиду часто використовується для підготовки PB з високою валютою. Алюмінієвий алкоксид гідролізується, утворюючи моногідрат оксиду алюмінію, а потім обробляється для отримання PB з високою чистотою, яка має хорошу кристалічність, рівномірний розмір частинок, розподіл концентрованих пор та висока цілісність сферичних частинок. Однак процес є складним, і його важко відновити через використання певних токсичних органічних розчинників.

Крім того, неорганічні солі або органічні сполуки металів зазвичай використовуються для підготовки попередників глинозему методом золь-гелю, а для підготовки розчинів для генерації SOL додаються чиста вода або органічні розчинники, яку потім гелюють, сушать і смажені. В даний час процес підготовки глинозему все ще вдосконалюється на основі методу дегідратації ПБ, а метод карбонізації став головним методом виробництва промислового алюмінії через його економіку та захист навколишнього середовища. Аруміна, підготовлений методом соль-гель, привертав багато уваги через його більш рівномірне розподіл розмірів пор, який є потенційним методом, але він повинен бути вдосконаленим до реалізації промислового застосування.

1,2 Ма -підготовка

Звичайний глинозем не може відповідати функціональним вимогам, тому необхідно підготувати високопродуктивну МА. Методи синтезу, як правило, включають: метод нано-підвішування з вуглецевою цвіллю як жорсткий шаблон; Синтез SDA: процес самозбірки, спричинений випаровуванням (EISA) у присутності м'яких шаблонів, таких як SDA та інші катіонні, аніонні або неіонні ПАР.

1.2.1 процес EISA

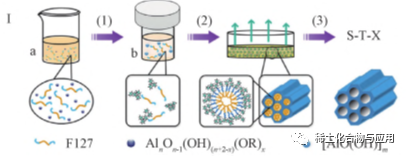

М’який шаблон використовується в кислого стану, що дозволяє уникнути складного та трудомісткого процесу методу твердої мембрани і може реалізувати безперервну модуляцію діафрагми. Підготовка МА від EISA привернула багато уваги через її легку доступність та відтворюваність. Можна підготувати різні мезопористі структури. The pore size of MA can be adjusted by changing the hydrophobic chain length of surfactant or adjusting the molar ratio of hydrolysis catalyst to aluminum precursor in solution.Therefore, EISA, also known as one-step synthesis and modification sol-gel method of high surface area MA and ordered mesoporous alumina (OMA), has been applied to various soft templates, such as P123, F127, Триетаноламін (TEA) тощо. EISA може замінити процес спільної збірки на органоаалумінієвих попередників, таких як алюмінієві алкоксиди та поверхнево-активні речовини, як правило, алюмінієвий ізопропоксид та p123, для забезпечення мезопористих матеріалів. Міцела поверхнево -активної речовини в Сол.

У процесі EISA використання неводних розчинників (таких як етанол) та органічних комплексуючих агентів може ефективно уповільнити швидкість гідролізу та конденсації попередників органоалгумінію та індукувати самозбратність матеріалів OMA, таких як Al (або) 3and алюмінієвий ізопроксид. Однак у неводних летючих розчинниках шаблони ПАР зазвичай втрачають гідрофільність/гідрофобність. Крім того, завдяки затримці гідроролізу та поліконденсації, проміжний продукт має гідрофобну групу, що ускладнює взаємодію з шаблоном ПАР. Тільки тоді, коли концентрація ПАР та ступінь гідролізу та поліконденсації алюмінію поступово збільшуються в процесі випаровування розчинника, чи може відбутися самозбір шаблону та алюмінію. Тому багато параметрів, які впливають на умови випаровування розчинників та реакцію гідролізу та конденсації попередників, такі як температура, відносна вологість, каталізатор, швидкість випаровування розчинників тощо, впливатимуть на остаточну структуру складання. Як показано на фіг. 1, Матеріали OMA з високою термічною стійкістю та високими каталітичними показниками синтезуються за допомогою самозбірки, спричиненої сольвотермальною, спричиненою випаровуванням (SA-EISA). Сольвотермальна обробка сприяла повному гідролізу алюмінієвих попередників з утворенням алюмінієвих груп алюмінію невеликого розміру, що посилює взаємодію між поверхнево-активними речовинами та алюмінієм. У процесі EISA утворюється двовимірна гексагональна мезофаза та розрахована при 400 ℃ для утворення матеріалу OMA. У традиційному процесі EISA процес випаровування супроводжується гідролізом попередника органоаалуміну, тому умови випаровування мають важливий вплив на реакцію та остаточну структуру ОМА. Стотермальний етап обробки сприяє повному гідролізу попередника алюмінію і виробляє частково конденсовану кластерну алюмінієву гідроксильну групу.OMA, утворюється в широкому діапазоні умов випаровування. Порівняно з МА, підготовленим традиційним методом EISA, OMA, підготовлений методом SA-EISA, має більший об'єм пор, кращу питому площі поверхні та кращу термічну стійкість. В майбутньому метод EISA може бути використаний для підготовки ультрасвальної діафрагми MA з високою швидкістю конверсії та відмінною селективністю без використання агента Raming.

Рис. 1 Блок-схема методу SA-EISA для синтезу матеріалів OMA

1.2.2 Інші процеси

Звичайна підготовка МА вимагає точного контролю параметрів синтезу для досягнення чіткої мезопористої структури, а також видалення шаблонів матеріалів є складним завданням, що ускладнює процес синтезу. В даний час багато літератур повідомили про синтез МА з різними шаблонами. Останніми роками дослідження в основному зосереджувалося на синтезі МА з глюкозою, сахарози та крохмалі як шаблони за допомогою алюмінієвого ізопропоксиду у водному розчині. MA CTAB також буде отримано шляхом прямої модифікації PB як джерела алюмінію. MA з різними структурними властивостями, тобто Al2O3) -1, Al2O3) -2 та Al2O3and має хорошу термічну стійкість. Додавання ПАР не змінює притаманну кристалічну структуру PB, а змінює режим укладання частинок. Крім того, утворення Al2O3-3 утворюється за допомогою адгезії наночастинок, стабілізованих за допомогою органічного розчинника або агрегації навколо ПЕГ. Однак розподіл розмірів пор Al2O3-1 дуже вузький. Крім того, каталізатори на основі паладію готували за допомогою синтетичного МА як реакції спалювання метану.

Вперше МА з відносно вузьким розподілом розмірів пор готувався за допомогою дешевого та алюмінієвого алюмінієвого чорного шлаку ABD. Процес виробництва включає процес вилучення при низькій температурі та нормальному тиску. Суцільні частинки, що залишилися в процесі вилучення, не забруднюють навколишнє середовище, і їх можна накопичити з низьким ризиком або повторно використаний як наповнювач або агрегат у застосуванні бетону. Питома площа поверхні синтезованого МА становить 123 ~ 162 м2/г, розподіл розмірів пор вузька, радіус піку - 5,3 нм, а пористість - 0,37 см3/г. Матеріал нано розміром, а розмір кристалів становить приблизно 11 нм. Твердотільний синтез-це новий процес синтезу МА, який може бути використаний для отримання радіохімічного абсорбенту для клінічного використання. Алюмінієвий хлорид, карбонат амонію та глюкози змішані у молярному співвідношенні 1: 1,5: 1,5, а МА синтезується новою твердотільною механічною реакцією. Використання великих капсул Dose131i [NAI] для лікування раку щитовидної залози.

Підводячи підсумки, в майбутньому також можуть бути розроблені невеликі молекулярні шаблони для побудови багаторівневих упорядкованих пор-структур, ефективно регулювати структуру, морфологію та поверхневі хімічні властивості матеріалів та генерувати велику площу поверхні та упорядковані MA. Вивчіть дешеві шаблони та джерела алюмінію, оптимізуйте процес синтезу, уточнюйте механізм синтезу та керування процесом.

Метод модифікації 2 Ма

Методи рівномірного розподілу активних компонентів на носієм МА включають просочення, синт-сино-синовину, опади, обмін іонами, механічне змішування та плавлення, серед яких перші два є найбільш часто використовуваними.

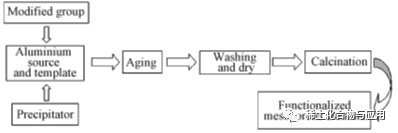

2.1 Метод синтезу in-situ

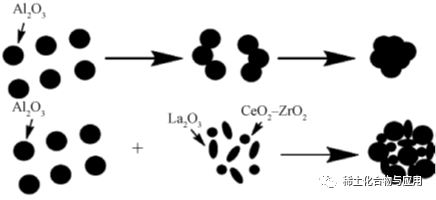

Групи, що використовуються при функціональній модифікації, додаються в процесі підготовки МА для модифікації та стабілізації скелетної структури матеріалу та покращення каталітичних показників. Процес показаний на малюнку 2. Лю та ін. Синтезований NI/MO-AL2O3IN SITU з P123 як шаблон. І NI, і МО були розсіяні в упорядкованих каналах МА, не руйнуючи мезопористу структуру МА, і каталітичні показники, очевидно, були покращені. Прийняття методу росту на місці на синтезованому гаммі-Al2O3Substrate, порівняно з γ-Al2O3, MNO2-AL2O3, що більша, питома площа поверхні та об'єму пор, має бімодальну мезопористу структуру з вузьким розподілом розмірів пор. MNO2-AL2O3HAS швидка адсорбція та висока ефективність для F-, і має широкий діапазон застосування pH (pH = 4 ~ 10), що підходить для практичних умов промислового застосування. Продуктивність переробки MNO2-AL2O3IS краще, ніж у γ-Al2O.structural стабільності, необхідно додатково оптимізувати. Підсумовуючи, модифіковані МА, отримані за допомогою синтезу in-situ, мають хороший структурний порядок, сильна взаємодія між групами та носіями глинозему, тісного комбінації, великого навантаження на матеріал, і нелегко спричинити проливання активних компонентів у каталітичному процесі реакції, а каталітичні показники значно вдосконалюються.

Рис. 2 Підготовка функціоналізованої МА за допомогою синтезу in-situ

2.2 Метод просочення

Занурення підготовленої МА в модифіковану групу та отримання модифікованого матеріалу МА після лікування, щоб реалізувати наслідки каталізу, адсорбції тощо. Cai та ін. Підготував МА з P123 методом Sol-Gel і просочив його в етанолі та тетраетиленпентамінному розчині для отримання аміно модифікованого МА з сильними продуктивністю адсорбції. Крім того, Belkacemi та ін. Запитається в Zncl2Solution за допомогою того ж процесу для отримання впорядкованого цинкового, легованого модифікованого МА. Порівняно з методом синтезу in-situ, метод просочення має кращу дисперсію елементів, стабільна мезопориста структура та хороша продуктивність адсорбції, але сила взаємодії між активними компонентами та носієм глинозему слабка, а каталітична активність легко заважає зовнішніми факторами.

3 функціональний прогрес

Синтез рідкісної Землі з спеціальними властивостями є тенденція розвитку в майбутньому. В даний час існує багато методів синтезу. Параметри процесу впливають на продуктивність МА. Питома площа поверхні, об'єм пор та діаметр пор МА можуть бути відрегульовані за типом шаблону та складом попередника алюмінію. Температура прожарювання та концентрація шаблонів полімерів впливають на питому площу поверхні та об'єм пор МА. Suzuki та Yamauchi встановили, що температуру прожарювання збільшувалося з 500 ℃ до 900 ℃. Діафрагма може бути збільшена і площа поверхні може бути зменшена. Крім того, обробка рідкісної модифікації Землі покращує активність, поверхневу термічну стійкість, структурну стійкість та поверхневу кислотність матеріалів МА в каталітичному процесі та відповідає розвитку функціоналізації МА.

3.1 Адсорбент

Фтор у питній воді в Китаї серйозно шкідливий. Крім того, збільшення вмісту фторів у промисловому розчині сульфату цинку призведе до корозії електродної пластини, погіршення робочого середовища, зниження якості електричного цинку та зменшення кількості переробленої води в системі виготовлення кислоти та процесу електролізів з плитковим печі. В даний час метод адсорбції є найпривабливішим серед загальних методів мокрого дефлюоруації. Однак, є деякі недоліки, такі як погана адсорбційна здатність, вузький доступний діапазон рН, вторинне забруднення тощо. Activated carbon, amorphous alumina, activated alumina and other adsorbents have been used for defluorination of water, but the cost of adsorbents is high, and the adsorption capacity of F-in neutral solution or high concentration is low.Activated alumina has become the most widely studied adsorbent for fluoride removal because of its high affinity and selectivity to fluoride at neutral pH value, but it is limited by the poor Адсорбційна здатність фтору, і лише при рН <6 може мати хороші продуктивність адсорбції фтору. ММА привертала широку увагу контролю забруднення навколишнього середовища через велику специфічну площу поверхні, унікальний ефект розміру пор, ефективність кислоти, теплову та механічну стабільність. Кунду та ін. Підготував МА з максимальною здатністю адсорбції фтору 62,5 мг/г. На здатність фтору МА значно впливає його структурні характеристики, такі як питома площа поверхні, поверхневі функціональні групи, розмір пор та загальний розмір пор. Зростання структури та продуктивності МА є важливим способом покращення його адсорбційних показників.

Через жорстку кислоту Лос -Анджелеса та жорстку основу фтору існує сильна спорідненість між іонами фтору та фтору. В останні роки деякі дослідження виявили, що Лос -Анджелес як модифікатор може покращити адсорбційну здатність фтору. Однак, завдяки низькій структурній стабільності рідкісних адсорбентів землі, більш рідкісні землі вилуговуються в розчин, що призводить до вторинного забруднення води та шкоди здоров’ю людини. З іншого боку, висока концентрація алюмінію у водному середовищі є однією з отрут для здоров'я людини. Тому необхідно підготувати своєрідний композитний адсорбент з хорошою стабільністю та без вилуговування або менше вилуговування інших елементів у процесі видалення фтору. Ма, модифікована LA та CE, готували методом просочення (La/MA та CE/MA). rare earth oxides were successfully loaded on MA surface for the first time, which had higher defluorination performance.The main mechanisms of fluorine removal are electrostatic adsorption and chemical adsorption, the electron attraction of surface positive charge and ligand exchange reaction combines with surface hydroxyl, the hydroxyl functional group on the adsorbent surface generates hydrogen bond with F-, the modification of La and Ce improves the adsorption Ємність фтору, La/MA містить більше сайтів адсорбції гідроксилу, а адсорбційна здатність F знаходиться в порядку La/Ma> Ce/Ma> MA. Зі збільшенням початкової концентрації адсорбційна здатність фтору збільшується. Ефект адсорбції найкраща, коли рН становить 5 ~ 9, а адсорбційне процес фторинних угод з ізотермічною адсорбційною моделлю Langmuir. Крім того, домішки сульфатних іонів у глинозему також можуть суттєво вплинути на якість зразків. Незважаючи на те, що пов'язані з цим дослідження про рідкісну земну модифіковану алюмінією було проведено, більшість досліджень зосереджуються на процесі адсорбенту, який важко використовувати промислово. Система гідрометаллургії та встановіть модель контролю процесу для лікування високого фтор -розчину на основі рідкісних земляних нано адсорбентів.

3.2 Каталізатор

3.2.1 Сухе реформування метану

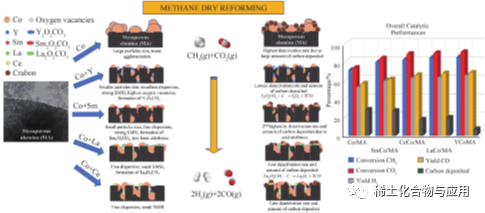

Рідкісна Земля може регулювати кислотність (Основність) пористих матеріалів, збільшувати вакансії кисню та синтезувати каталізатори з рівномірною дисперсією, нанометровою шкалою та стабільністю. Його часто використовують для підтримки благородних металів та перехідних металів для каталізації метанування СО2. В даний час мезопористі матеріали, що модифіковані рідкісними землями, розвиваються до сухого реформування метану (MDR), фотокаталітичної деградації ЛОС та очищення хвостового газу.comERed з благородними металами (наприклад, PD, Ru, RH тощо) та інших перехідних металів (наприклад, колючі, Fe та ін. Однак спікання та осадження вуглецю наночастинок Ni на поверхні Ni/Al2O3LEAD до швидкої дезактивації каталізатора. Тому необхідно додати прискорення, змінити носій каталізатора та покращити шлях до підготовки для поліпшення каталітичної активності, стабільності та стійкості до скорах. Загалом, рідкісні оксиди Землі можуть використовуватися як структурні та електронні промотори в гетерогенних каталізаторах, а генеральний директор дозволяє дисперсію Ni та змінювати властивості металевого Ni за допомогою сильної взаємодії з металевою підтримкою.

МА широко використовується для посилення дисперсії металів та забезпечення обмеження активних металів для запобігання їх агломерації. LA2O3 з високою ємністю зберігання кисню підвищує стійкість до вуглецю в процесі перетворення, а LA2O3 -спромотить дисперсію СО на мезопористому глинозему, який має високу реформаторську діяльність та стійкість. La2O3Promoter збільшує активність MDR CO/MA Catalyst, а на поверхні каталізатора утворюється CO3O4and Coal2O4Phase. У процесі MDR взаємодія in-situ між la2o3 та co2formed la2o2co3mesophase, що індукувало ефективне усунення CXHY на поверхні каталізатора. LA2O3PROMOTES Зниження водню, забезпечуючи більш високу щільність електронів та посилення вакансії кисню в 10%CO/MA. Додавання LA2O3Reduce видима енергія активації CH4CONSUTION. Таким чином, швидкість конверсії CH4INCURED до 93,7% при 1073 к.

CE та PR підтримували на NI/AL2O3CATALYST за допомогою рівного просочення обсягу в Li Xiaofeng. Після додавання CE та PR селективність до H2INCRED та селективність до СО зменшилися. MDR, модифікований за допомогою PR, мав чудову каталітичну здатність, а селективність до H2INCRED від 64,5% до 75,6%, тоді як селективність до СО знизилася з 31,4% Peng Shujing et al. Використовуваний метод Sol-Gel, модифікований СЕ МА з алюмінієвим ізопропоксидом, ізопропанолним розчинником та гексагідратом нітратів церій. Питома площа поверхні продукту була незначно збільшена. Додавання СЕ зменшило агрегацію пружних наночастинок на поверхні МА. Деякі гідроксильні групи на поверхні γ-Al2O3 в основному покриті сполуками СЕ. Теплову стабільність МА покращили, і не відбулося трансформація кристалічної фази після прожарювання при 1000 ℃ протягом 10 годин. Ванг Баовей та ін. Підготовлений MA Material CEO2-AL2O4BY Метод співпраці. CEO2 за допомогою кубічних крихітних зерен рівномірно розповсюджувався в глиноземі. Після підтримки CO та MO на CEO2-AL2O4 взаємодія між глиноземом та активним компонентом CO та MO була ефективно інгібувана CEO2

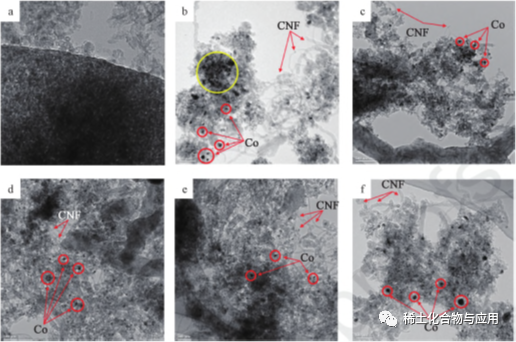

Рідкісні промотори Землі (LA, CE, Y та SM) поєднуються з каталізатором CO/MA для MDR, і процес показаний на фіг. 3. Рідкісні промотори Землі можуть покращити дисперсію СО на носієм Ма та інгібувати агломерацію частинок СО. Чим менший розмір частинок, тим сильніша взаємодія CO-MA, тим сильнішою каталітичною та спіканням в каталізаторі YCO/MA та позитивним впливом декількох промоторів на активність MDR та осадження вуглецю. 4 - зображення HRTEM після обробки MDR при 1023 К, CO2: CH4: N2 = 1 ∶ 1 ∶ 3,1 протягом 8 годин. Частинки СО існують у вигляді чорних плям, тоді як носії Ма існують у вигляді сірого, що залежить від різниці щільності електронів. У зображенні HRTEM з 10%CO/MA (рис. 4В) агломерація частинок металу СО спостерігається на носіїв МА додавання рідкісного промотору Землі, зменшує частинки СО до 11,0 нм ~ 12,5 нм. YCO/MA має сильну взаємодію CO-MA, і його спікання кращі, ніж інші каталізатори. Крім того, як показано на рис. 4b до 4f, порожнисті вуглецеві нанопроводи (CNF) виробляються на каталізаторах, які підтримують контакт з потоком газу і запобігають деактивації каталізатора.

Рис. 3 Вплив додавання рідкісної землі на фізичні та хімічні властивості та каталітичні показники MDR каталізатора CO/MA

3.2.2 Каталізатор дезокислення

Fe2O3/Meso-Ceal, каталізатор дезокислення на основі Fe, що лежить на СЕ, готували окислювальним дегідруванням 1- butene з м'яким окислювачем Co2AS і використовували в синтезі 1,3-бутадієну (BD). CE була сильно розповсюджена в матриці глинозему, а Fe2O3/MESO був високосперсним каталізатором MESO-CEAL-100, не тільки має високо дисперсні види заліза та хороші структурні властивості, але також має хорошу здатність до зберігання кисню, тому він має хорошу адсорбцію та активаційну здатність CO2. Як показано на малюнку 5, зображення TEM показують, що FE2O3/MESO-CEAL-100 є регулярним, показує, що структура, що нагадує хробак, Mesoceal-100 є вільною і пористою, яка корисна для дисперсії діючих інгредієнтів, в той час як високорозширена СЕ успішно лежить у матриці алюмінії. Матеріал покриття каталізатора благородного металу, що відповідає стандарту викидів ультра-низького викиду, розробив структуру пор, хорошу гідротермальну стійкість та велику ємність зберігання кисню.

3.2.3 Каталізатор транспортних засобів

PD-RH підтримували четвертинний алюмінієвий комплекс рідкісних земних комплексів Alcezrtiox та Allazrtiox для отримання матеріалів для покриття автомобільного каталізатора. Мезопористий алюмінієвий рідкісний земний комплекс PD-RH/ALC може бути успішно використаний як каталізатор очищення вихлопу CNG з хорошою міцністю, а ефективність перетворення CH4, основна складова вихлопного газу CNG, становить 97,8%. Прийняття гідротермального одноетапного методу, щоб підготувати рідкісний композитний матеріал Землі для реалізації самозбірки, впорядкованих мезопористих попередників з метастабільним станом та високою агрегацією були синтезовані, а синтез повторного відповідності моделі "одиниці росту", таким чином реалізуючи очищення автомобільного витяжного вихлопу після тристороннього каталітичного перетворювача.

Рис. 4 HRTEM Зображення MA (A), CO/MA (B), LACO/MA (C), CECO/MA (D), YCO/MA (E) та SMCO/MA (F)

Рис. 5 Зображення TEM (A) та ЕДНІ ЕЛЕМЕНТА ДІГРАМА (B, C) FE2O3/MESO-CEAL-100

3.3 Світло

Електрони рідкісних земельних елементів легко збуджуються до переходу між різними рівнями енергії та випромінюють світло. Рідкісні іони Землі часто використовуються як активатори для приготування люмінесцентних матеріалів. Рідкісні іони Землі можуть бути завантажені на поверхню алюмінієвих фосфатних порожнистих мікросфери методом коеципітації та методом обміну іонами, а також люмінесцентні матеріали Alpo4∶re (LA, CE, PR, ND). Довжина люмінесцентної хвилі знаходиться в області майже ультрафіолетової області. ММА перетворюється на тонкі плівки за рахунок інерції, низької діелектричної постійної та низької провідності, що робить його застосовним до електричних та оптичних пристроїв, тонких плівок, бар'єрів, датчиків тощо. Він також може бути використаний для чутливості одновимірних фотонічних кристалів, енергетики та антирефекційних кристів. Ці пристрої складаються з укладеними плівками з певною довжиною оптичного шляху, тому необхідно контролювати показник заломлення та товщину. На присутність, діоксид титану та оксиду цирконію з високим показником заломлення та діоксидом кремнію з низьким показником заломлення часто використовуються для проектування та побудови таких пристроїв. Розширений діапазон доступності матеріалів з різними поверхневими хімічними властивостями, що дозволяє розробити передові датчики фотонів. Введення плівок MA та оксигідроксиду в розробку оптичних пристроїв демонструє великий потенціал, оскільки показник заломлення схожий на діоксид кремнію. Але хімічні властивості різні.

3.4 Теплова стійкість

Зі збільшенням температури гріх серйозно впливає на використання ефекту МА каталізатора, а специфічна площа поверхні зменшується, а кристалічна фаза γ-Al2O3in перетворюється на фази δ і θ до χ. Рідкісні матеріали землі мають хорошу хімічну стабільність та термічну стійкість, високу пристосованість, а також легко доступні та дешеві сировини. Додавання рідкісних елементів Землі може покращити термічну стійкість, високотемпературну стійкість до окислення та механічні властивості носія та відрегулювати поверхневу кислотність носія. LA та CE є найбільш часто використовуваними та вивченими елементами модифікації. Лу Вайгуанг та інші встановили, що додавання рідкісних елементів Землі ефективно запобігають об'ємній дифузії частинок глинозему, LA та CE захищали гідроксильні групи на поверхні глинозему, гальмували спікання та фазову трансформацію та зменшили пошкодження високої температури до мезопористої структури. Підготовлений глинозем все ще має високу специфічну площу поверхні та об'єм пор. Однак занадто багато або занадто мало рідкісного елемента Землі знизить теплову стабільність глинозему. Li Yanqiu та ін. Додано 5% LA2O3TO γ-AL2O3, що покращило термічну стійкість та збільшив об'єм пор та питому площу поверхні перевізника глинозему. Як видно з малюнка 6, LA2O3ADDED до γ-Al2O3, покращує теплову стабільність рідкісного композитного носія.

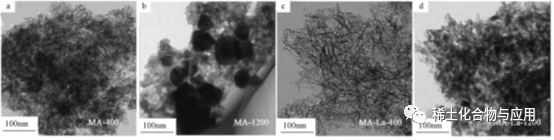

У процесі допінгу нано-фіброзних частинок з LA до MA, площа поверхні BET та об'єм пор MA-LA вище, ніж у МА, коли температура термічної обробки збільшується, а допінг з LA має очевидний відсталий вплив на спікання при високій температурі. як показано на фіг. 7, зі збільшенням температури, LA інгібує реакцію росту зерна та перетворення фаз, тоді як рис. 7a та 7c показують накопичення нано-фіброзних частинок. на рис. 7b, діаметр великих частинок, що утворюються за допомогою прожарювання при 1200 ℃, становить близько 100 н. Це знаменує значне спікання МА. Крім того, порівняно з MA-1200, MA-LA-1200 не агрегується після термічної обробки. З додаванням LA, частинки нано волокна мають кращу здатність до спікання. Навіть при більш високій температурі прожарювання допеду Лос -Анджелес все ще сильно диспергується на поверхні МА. LA, модифікований MA, може використовуватися як носій каталізатора PD в реакції C3H8 -окислення.

Рис. 6 Структурна модель спікання глинозему з рідкісними елементами Землі та без нього

Рис.

4 Висновок

Введено прогрес підготовки та функціонального застосування рідкісних матеріалів МА. Рідкісна Земля, модифікована МА, широко використовується. Незважаючи на те, що в каталітичному застосуванні було проведено багато досліджень, термічної стабільності та адсорбції, багато матеріалів мають високу вартість, низьку кількість допінгу, поганий порядок і їх важко промислово. У майбутньому потрібно виконати наступну роботу: оптимізувати склад та структуру рідкісної Землі МА, виберіть відповідний процес, відповідайте функціональній розробці; Встановити модель управління процесами на основі функціонального процесу для зменшення витрат та реалізації промислового виробництва; Щоб максимізувати переваги рідкісних ресурсів Китаю, ми повинні вивчити механізм рідкісної модифікації Землі МА, покращити теорію та процес підготовки рідкісних Землі МА.

Проект фонду: загальний інноваційний проект Shaanxi Science and Technology (2011KTDZ01-04-01); Провінція Шансі 2019 Спеціальний науковий дослідницький проект (19JK0490); 2020 Спеціальний науковий дослідницький проект Хуакінського коледжу, XI 'Університет архітектури та технологій (20KY02)

Джерело: Рідкісна Земля

Час посади: 15-2021 червня