در بین اکسیدهای غیر سیلیس ، آلومینا دارای خواص مکانیکی خوبی ، مقاومت در برابر دمای بالا و مقاومت در برابر خوردگی است ، در حالی که آلومینا مزوپور (MA) دارای اندازه منافذ قابل تنظیم ، سطح بزرگ خاص ، حجم بزرگ و هزینه تولید کم است ، که به طور گسترده در کاتالیز ، آزادسازی ، جذب و سایر زمینه ها ، از جمله ترکیبی ، هیدروژن زدایی و هیدروژنیک شدن و هیدروژنیک شدن و هیدروژن زدایی استفاده می شود ، هیدروژن و سایر زمینه ها. معمولاً در صنعت مورد استفاده قرار می گیرد ، اما به طور مستقیم بر فعالیت آلومینا ، عمر خدمات و انتخاب کاتالیزور تأثیر می گذارد. به عنوان مثال ، در فرآیند تصفیه اگزوز خودرو ، آلاینده های سپرده شده از مواد افزودنی روغن موتور کک را تشکیل می دهند که منجر به انسداد منافذ کاتالیزور می شود ، بنابراین فعالیت کاتالیزور را کاهش می دهد. از سورفاکتانت می توان برای تنظیم ساختار حامل آلومینا استفاده کرد تا عملکرد کاتالیزوری آن را تقویت کند.

MA اثر محدودیت دارد و فلزات فعال پس از محاسبه با دمای بالا غیرفعال می شوند. علاوه بر این ، پس از محاسبه درجه حرارت بالا ، ساختار بین النهرین فرو می رود ، اسکلت MA در حالت آمورف است و اسیدیته سطح نمی تواند نیازهای خود را در زمینه عملکردی برآورده کند. درمان اصلاح اغلب برای بهبود فعالیت کاتالیزوری ، پایداری ساختار مزوپور ، پایداری حرارتی سطحی و اسیدیته سطحی مواد MA. گروههای اصلاحات شامل هترواتوم های فلزی (Co ، Ni ، Zn ، Pd ، Pt ، Zr و غیره) و اکسیدهای فلزی (Tio2 ، Nio ، Co3O4 ، Co3O4 ، Cuo ، Cuo ، Cu2O ، Cu2O ، Cu2o7. اسکلت

پیکربندی الکترون خاص عناصر خاکی نادر باعث می شود ترکیبات آن دارای خاصیت نوری ، الکتریکی و مغناطیسی خاصی باشند و در مواد کاتالیزوری ، مواد فوتوالکتریک ، مواد جذب و مواد مغناطیسی استفاده می شود. مواد مزوپور اصلاح شده زمین نادر می توانند خاصیت اسید (قلیایی) را تنظیم کنند ، جای خالی اکسیژن را افزایش دهند و کاتالیزور نانوکریستالی فلزی را با پراکندگی یکنواخت و مقیاس نانومتر پایدار سنتز کنند. مواد متخلخل مناسب و زمین های نادر می توانند پراکندگی سطح نانوکریستال های فلزی و پایداری و مقاومت در برابر کربن کاتالیزور را بهبود بخشند. در این مقاله ، اصلاح زمین نادر و عملکرد MA برای بهبود عملکرد کاتالیزوری ، پایداری حرارتی ، ظرفیت ذخیره سازی اکسیژن ، سطح خاص و ساختار منافذ معرفی خواهد شد.

آماده سازی 1 کارشناسی ارشد

1.1 تهیه حامل آلومینا

روش آماده سازی حامل آلومینا توزیع ساختار منافذ آن را تعیین می کند ، و روش های آماده سازی مشترک آن شامل روش کم آبی بدن شبه بوهمیت (PB) و روش Sol-Gel است. Pseudoboehmite (PB) برای اولین بار توسط CALVET پیشنهاد شد ، و H+Peptization را برای به دست آوردن PB کلوئیدی γ-alooh حاوی آب لایه ای ، که در دمای بالا محاسبه و کم آب شد تا آلومینا تشکیل شود. با توجه به مواد اولیه مختلف ، غالباً به روش بارش ، روش کربن سازی و روش هیدرولیز الکلیومیوم تقسیم می شود. حلالیت کلوئیدی PB تحت تأثیر تبلور قرار می گیرد و با افزایش تبلور بهینه می شود و همچنین تحت تأثیر پارامترهای فرآیند عمل است.

PB معمولاً با روش بارش تهیه می شود. قلیایی ها به محلول آلومینات اضافه می شوند یا اسید به محلول آلومینات اضافه می شود و برای به دست آوردن آلومینا هیدراته (بارش قلیایی) رسوب می شود ، یا اسید برای به دست آوردن آلومینا منوهیدرات ، که سپس شسته می شود ، خشک می شود و برای به دست آوردن سرب ، به بارش آلومینات اضافه می شود. روش بارش به راحتی و کم هزینه کار می کند ، که اغلب در تولید صنعتی مورد استفاده قرار می گیرد ، اما تحت تأثیر بسیاری از عوامل قرار می گیرد (pH محلول ، غلظت ، دما و غیره). و این شرط برای بدست آوردن ذرات با پراکندگی بهتر سخت است. در روش کربن سازی ، al (OH) 3is به دست آمده با واکنش CO2and Naalo2 ، و PB می تواند پس از پیری بدست آید. این روش دارای مزایای عملکرد ساده ، کیفیت بالای محصول ، آلودگی و کم هزینه است و می تواند آلومینا را با فعالیت کاتالیزوری بالا ، مقاومت در برابر خوردگی عالی و مساحت سطح خاص با سرمایه گذاری کم و بازده بالا تهیه کند. آلکوکسید آلومینیوم برای تشکیل منوهیدرات اکسید آلومینیوم هیدرولیز شده است ، و سپس برای به دست آوردن سرب با خلوص بالا ، که دارای تبلور خوب ، اندازه ذرات یکنواخت ، توزیع اندازه منافذ غلیظ و یکپارچگی زیاد ذرات کروی است. با این حال ، این فرایند پیچیده است و به دلیل استفاده از حلالهای خاص ارگانیک سمی ، بازیابی آن دشوار است.

علاوه بر این ، نمک های معدنی یا ترکیبات آلی فلزات معمولاً برای تهیه پیش سازهای آلومینا به روش ژل استفاده می شوند و آب خالص یا حلال های آلی برای تهیه راه حل هایی برای تولید SOL اضافه می شود ، که در آن زمان ژل ، خشک و بو داده است. در حال حاضر ، فرایند آماده سازی آلومینا بر اساس روش کم آبی بدن PB بهبود یافته است ، و روش کربن سازی به دلیل اقتصاد و حفاظت از محیط زیست به روش اصلی تبدیل شده است. به دلیل استفاده از روش Sol-Gel ، به دلیل توزیع اندازه یکنواخت تر منافذ ، که یک روش بالقوه است ، توجه زیادی را به خود جلب کرده است ، اما باید برای تحقق کاربرد صنایع بهبود یابد.

آماده سازی 1.2 MA

آلومینای معمولی نمی تواند الزامات عملکردی را برآورده کند ، بنابراین لازم است MA با کارایی بالا تهیه شود. روشهای سنتز معمولاً عبارتند از: روش نانو ریخته گری با قالب کربن به عنوان الگوی سخت. سنتز SDA: فرآیند خود مونتاژ ناشی از تبخیر (EISA) در حضور الگوهای نرم مانند SDA و سایر سورفکتانتهای کاتیونی ، آنیونی یا غیر یونی.

1.2.1 فرآیند EISA

از الگوی نرم در شرایط اسیدی استفاده می شود ، که از فرآیند پیچیده و وقت گیر روش غشای سخت جلوگیری می کند و می تواند مدولاسیون مداوم دیافراگم را تحقق بخشد. تهیه MA توسط EISA به دلیل در دسترس بودن و تکرارپذیری آسان ، مورد توجه بسیاری قرار گرفته است. ساختارهای مختلف بین النهرین قابل تهیه است. اندازه منافذ MA را می توان با تغییر طول زنجیره آبگریز سورفاکتانت یا تنظیم نسبت مولی کاتالیزور هیدرولیز به پیش ساز آلومینیوم در محلول تنظیم کرد. از این رو ، EISA ، همچنین به عنوان سنتز یک مرحله ای و اصلاح روش SOL-GEL از سطح بالا MA و همانند آلومینا (OMA) به روشهای مختلف P12 (OMA) استفاده شده است. Triethanolamine (TEA) ، و غیره. EISA می تواند جایگزین فرآیند مونتاژ پیش سازهای ارگانوالومینیومی ، مانند آلکوکسیدهای آلومینیوم و الگوهای سورفاکتانت ، به طور معمول ایزوپروپوکسید آلومینیوم و P123 ، برای تهیه مواد مزوپور. توسط میسل های سورفاکتانت در Sol.

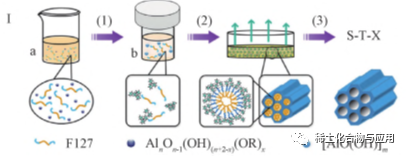

در فرآیند EISA ، استفاده از حلالهای غیر آبی (مانند اتانول) و عوامل پیچیده آلی می توانند به طور موثری هیدرولیز و میزان تراکم پیش سازهای ارگانوآلومینیوم را کند و القاء خود مونتاژ مواد OMA ، مانند AL (یا) 3 و آلومینیوم آلومینیوم. با این حال ، در حلالهای فرار غیر آبی ، الگوهای سورفاکتانت معمولاً آبگریز/آبگریز خود را از دست می دهند. علاوه بر این ، به دلیل تأخیر هیدرولیز و پلی کندر ، محصول واسطه دارای گروه آبگریز است که تعامل با الگوی سورفاکتانت را دشوار می کند. فقط هنگامی که غلظت سورفاکتانت و درجه هیدرولیز و پلی کانتی آلومینیوم به تدریج در فرآیند تبخیر حلال افزایش می یابد ، می تواند خود مونتاژ الگو و آلومینیوم صورت گیرد. بنابراین ، بسیاری از پارامترها که بر شرایط تبخیر حلالها و واکنش هیدرولیز و تراکم پیش سازها ، مانند دما ، رطوبت نسبی ، کاتالیزور ، میزان تبخیر حلال و غیره تأثیر می گذارد ، بر ساختار مونتاژ نهایی تأثیر می گذارد. همانطور که در شکل نشان داده شده است. 1 ، مواد OMA با پایداری حرارتی بالا و عملکرد کاتالیزوری بالا توسط خود مونتاژ ناشی از تبخیر و کمک به کمک های حلال (SA-EISA) سنتز شدند. درمان Solvothermal هیدرولیز کامل پیش سازهای آلومینیوم را برای تشکیل گروههای هیدروکسیل آلومینیوم خوشه ای کوچک ، که باعث افزایش تعامل بین سورفکتانتها و آلومینیوم می شود ، تقویت کرد. در فرآیند سنتی EISA ، فرآیند تبخیر با هیدرولیز پیشرو ارگانوآلومینیوم همراه است ، بنابراین شرایط تبخیر تأثیر مهمی در واکنش و ساختار نهایی OMA دارد. مرحله درمان حل گرمایی باعث افزایش هیدرولیز کامل پیشرو آلومینیوم می شود و گروههای هیدروکسیل آلومینیوم خوشه ای تا حدی متراکم تولید می کند .ما در طیف گسترده ای از شرایط تبخیر تشکیل می شود. در مقایسه با MA تهیه شده با روش سنتی EISA ، OMA تهیه شده به روش SA-EISA دارای حجم منافذ بالاتری ، سطح سطح خاص بهتر و پایداری حرارتی بهتر است. در آینده ، از روش EISA می توان برای تهیه دیافراگم فوق العاده بزرگ با سرعت تبدیل بالا و انتخاب عالی بدون استفاده از عامل استفاده مجدد استفاده کرد.

شکل 1 نمودار جریان روش SA-EISA برای سنتز مواد OMA

1.2.2 فرآیند دیگر

آماده سازی MA معمولی برای دستیابی به یک ساختار بین النهرین روشنی نیاز به کنترل دقیق پارامترهای سنتز دارد و حذف مواد الگو نیز چالش برانگیز است ، که این روند سنتز را پیچیده می کند. در حال حاضر ، بسیاری از ادبیات سنتز MA را با الگوهای مختلف گزارش داده اند. در سالهای اخیر ، این تحقیقات عمدتاً بر سنتز MA با گلوکز ، ساکارز و نشاسته به عنوان الگوهای ایزوپروپوکسید آلومینیوم در محلول آبی متمرکز شده است. بیشتر این مواد MA از نیترات آلومینیوم ، سولفات و آلکوکسید به عنوان منابع آلومینیومی سنتز می شوند. MA CTAB همچنین با اصلاح مستقیم سرب به عنوان منبع آلومینیوم بدست می آید. کارشناسی ارشد با خواص ساختاری مختلف ، یعنی Al2O3) -1 ، Al2O3) -2 و Al2O3and دارای ثبات حرارتی خوبی هستند. افزودن سورفاکتانت ساختار کریستالی ذاتی PB را تغییر نمی دهد ، اما حالت انباشت ذرات را تغییر می دهد. علاوه بر این ، تشکیل AL2O3-3 با چسبندگی نانوذرات تثبیت شده توسط PEG حلال آلی یا تجمع در اطراف PEG تشکیل می شود. با این حال ، توزیع اندازه منافذ Al2O3-1 بسیار باریک است. علاوه بر این ، کاتالیزورهای مبتنی بر پالادیوم با MA مصنوعی به عنوان حامل تهیه شدند. در واکنش احتراق متان ، کاتالیزور پشتیبانی شده توسط AL2O3-3 عملکرد کاتالیزوری خوبی را نشان داد.

برای اولین بار ، کارشناسی ارشد با توزیع اندازه منافذ نسبتاً باریک با استفاده از سرباره سیاه آلومینیومی ارزان و غنی از آلومینیومی ABD تهیه شد. فرآیند تولید شامل فرآیند استخراج در دمای پایین و فشار طبیعی است. ذرات جامد باقی مانده در فرآیند استخراج ، محیط را آلوده نمی کنند و می توانند با ریسک کم یا به عنوان پرکننده یا جمع در کاربرد بتن استفاده شوند. سطح خاص MA سنتز شده 162 متر مربع 123 در گرم ، توزیع اندازه منافذ باریک است ، شعاع اوج 5.3 نانومتر و تخلخل 0.37 cm3/g است. این ماده به اندازه نانو و اندازه کریستال در حدود 11 نانومتر است. سنتز حالت جامد یک فرآیند جدید برای سنتز MA است که می تواند برای تولید جاذب رادیوشیمیایی برای استفاده بالینی استفاده شود. کلرید آلومینیوم ، کربنات آمونیوم و مواد اولیه گلوکز در یک نسبت مولی 1: 1.5: 1.5 مخلوط می شوند و MA توسط یک واکنش مکانیکی حالت جامد جدید که به همین ترتیب است ، سنتز می شود. استفاده از کپسول های دوز بزرگ 131i [NAI] برای درمان سرطان تیروئید.

به طور خلاصه ، در آینده ، الگوهای مولکولی کوچک نیز می تواند برای ساخت ساختارهای منافذ چند سطحی ساخته شده ، به طور مؤثر ساختار ، مورفولوژی و خواص شیمیایی سطحی مواد را تنظیم کرده و سطح بزرگی را ایجاد کند و باعث ایجاد سطح بزرگ کرم شود. الگوهای ارزان و منابع آلومینیومی را کاوش کنید ، فرایند سنتز را بهینه کنید ، مکانیسم سنتز را روشن کنید و روند را راهنمایی کنید.

روش اصلاح 2 کارشناسی ارشد

روش های توزیع یکنواخت مؤلفه های فعال در حامل MA شامل آغشته سازی ، سینت-سیس در محل ، بارش ، تبادل یون ، مخلوط کردن مکانیکی و ذوب است که از این میان دو مورد اول مورد استفاده قرار می گیرند.

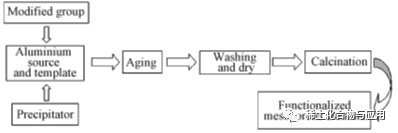

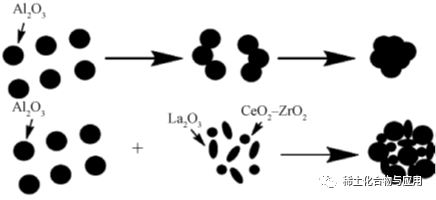

2.1 روش سنتز در محل

گروه های مورد استفاده در اصلاح عملکردی در فرآیند تهیه MA برای اصلاح و تثبیت ساختار اسکلت مواد و بهبود عملکرد کاتالیزوری اضافه می شوند. این فرایند در شکل 2 نشان داده شده است. لیو و همکاران. سنتز Ni/Mo-Al2O3in SITU با P123 به عنوان الگوی. هر دو NI و MO در کانال های MA سفارش داده شده اند ، بدون آنکه ساختار بین النهرین MA را از بین ببرند ، و عملکرد کاتالیزوری آشکارا بهبود یافته است. اتخاذ یک روش رشد درجا در یک گاما-AL2O3SubStrate سنتز شده ، در مقایسه با γ-AL2O3 ، MNO2-AL2O3HAS بزرگتر مساحت سطح خاص و حجم منافذ ، و دارای یک ساختار بین المللی دوتایی با توزیع اندازه منافذ باریک است. میزان جذب سریع MNO2-AL2O3HAS و راندمان بالا برای F- ، و دارای دامنه کاربرد گسترده pH (pH = 4 ~ 4) است که برای شرایط کاربردی صنعتی مناسب است. عملکرد بازیافت MNO2-AL2O3IS بهتر از عملکرد γ-AL2O است. ثبات ساختاری باید بیشتر بهینه شود. به طور خلاصه ، مواد اصلاح شده MA به دست آمده توسط سنتز درجا ، دارای ترتیب ساختاری خوبی هستند ، تعامل قوی بین گروه ها و حامل های آلومینا ، ترکیب محکم ، بار بزرگ مواد ، و ایجاد ریختن اجزای فعال در فرآیند واکنش کاتالیزوری آسان نیست و عملکرد کاتالیزوری به طور قابل توجهی بهبود یافته است.

شکل 2 تهیه MA کاربردی توسط سنتز درجا

2.2 روش آغشته سازی

غوطه ور شدن MA آماده شده به گروه اصلاح شده و به دست آوردن مواد MA اصلاح شده پس از درمان ، به گونه ای که می توان اثرات کاتالیز ، جذب و موارد مشابه را تحقق بخشید. کای و همکاران. MA را از P123 به روش Sol-Gel تهیه کرده و آن را در محلول اتانول و تترا اتیلنپنتامین خیس کرده تا مواد MA اصلاح شده آمینه را با عملکرد جذب قوی بدست آورید. علاوه بر این ، بلکاکمی و همکاران. در ZnCl2Solution با همان فرآیند برای به دست آوردن مواد MA اصلاح شده روی داده شده روی ، به ترتیب سطح و حجم منافذ 394m2/گرم و 0.55 cm3/g است. در مقایسه با روش سنتز درجا ، روش آغشته سازی دارای پراکندگی عنصر بهتر ، ساختار پایدار بین النهرین و عملکرد جذب خوب است ، اما نیروی تعامل بین اجزای فعال و حامل آلومینا ضعیف است ، و فعالیت کاتالیزوری به راحتی توسط عوامل خارجی دخالت می شود.

3 پیشرفت عملکردی

سنتز کارشناسی ارشد زمین نادر با خصوصیات خاص روند توسعه در آینده است. در حال حاضر ، روش های سنتز زیادی وجود دارد. پارامترهای فرآیند بر عملکرد MA تأثیر می گذارد. سطح خاص ، حجم منافذ و قطر منافذ MA را می توان با استفاده از نوع الگو و ترکیب پیش ساز آلومینیوم تنظیم کرد. دمای کلسیم و غلظت الگوی پلیمر بر سطح خاص سطح و حجم منافذ MA تأثیر می گذارد. سوزوکی و یاموچی دریافتند که دمای کلسیناسیون از 500 ℃ به 900 ℃ افزایش یافته است. دیافراگم را می توان افزایش داد و سطح سطح را می توان کاهش داد. علاوه بر این ، درمان نادر اصلاح زمین باعث افزایش فعالیت ، پایداری حرارتی سطح ، پایداری ساختاری و اسیدیته سطح مواد MA در فرآیند کاتالیزوری می شود و توسعه عملکرد MA را برآورده می کند.

3.1 جاذب Defluorination

فلورین موجود در آب آشامیدنی در چین به شدت مضر است. علاوه بر این ، افزایش محتوای فلوئور در محلول سولفات روی صنعتی منجر به خوردگی صفحه الکترود ، وخیم شدن محیط کار ، کاهش کیفیت روی برقی و کاهش میزان آب بازیافت شده در سیستم ساخت اسید و فرآیند الکترولیز مایع بنفش مایع بنفش کباب می شود. در حال حاضر ، روش جذب در بین روشهای متداول خنثی سازی مرطوب جذاب ترین است. هرچند ، برخی از کاستی ها مانند ظرفیت جذب ضعیف ، محدوده pH باریک موجود ، آلودگی ثانویه و غیره وجود دارد. کربن فعال ، آلومینا آمورف ، آلومینا فعال شده و سایر جاذب ها برای خنثی سازی آب مورد استفاده قرار گرفته اند ، اما هزینه جاذب ها زیاد است ، و ظرفیت جذب محلول خنثی F-in کم است. آلومینا فعال شده به عنوان فقیر مورد مطالعه قرار گرفته است و به دلیل عدم وجود آن در مورد عدم موفقیت در مورد عدم موفقیت در مورد عدم موفقیت در PHOLRATE برای حذف فلوراید به دلیل عدم وجود اوضاع و احوال فلوراید ، ظرفیت جذب فلوراید ، و فقط در pH <6 می تواند عملکرد جذب فلوراید خوبی داشته باشد. MA به دلیل ایجاد سطح خاص خاص ، اثر اندازه منافذ منحصر به فرد ، عملکرد اسید پایه ، پایداری حرارتی و مکانیکی ، در کنترل آلودگی محیطی توجه گسترده ای را به خود جلب کرده است. کوندو و همکاران. MA تهیه شده با حداکثر ظرفیت جذب فلورین 62.5 میلی گرم در گرم. ظرفیت جذب فلوئور از MA تا حد زیادی تحت تأثیر ویژگی های ساختاری آن ، مانند سطح خاص ، گروه های عملکردی سطح ، اندازه منافذ و اندازه منافذ کل است. تنظیم ساختار و عملکرد MA روش مهمی برای بهبود عملکرد جذب آن است.

با توجه به اسید سخت LA و پایه سخت فلوئور ، بین یون های LA و فلوئور میل شدید وجود دارد. در سالهای اخیر ، برخی از مطالعات نشان داده اند که LA به عنوان یک اصلاح کننده می تواند ظرفیت جذب فلوراید را بهبود بخشد. با این حال ، با توجه به پایداری ساختاری کم جاذب های نادر زمین ، زمین های نادر بیشتر در محلول ریخته می شوند و در نتیجه آلودگی آب ثانویه و آسیب به سلامت انسان ایجاد می شود. از طرف دیگر ، غلظت بالای آلومینیوم در محیط آب یکی از سموم سلامت انسان است. بنابراین ، لازم است نوعی جاذب کامپوزیت با ثبات خوب و بدون شستشو یا شستشوی کمتر عناصر دیگر در فرآیند حذف فلورین تهیه شود. MA اصلاح شده توسط LA و CE با روش آغشته سازی (LA/MA و CE/MA) تهیه شد. اکسیدهای خاکی نادر برای اولین بار در سطح MA با موفقیت بارگذاری شدند ، که عملکرد دفع کننده بالاتری داشت. مکانیسم های اصلی برداشتن فلورین جذب الکترواستاتیک و جذب شیمیایی هستند ، جذب الکترونی بار مثبت سطح و واکنش تبادل لیگاند با هیدروکسیل سطح ، گروه عملکردی عملکردی با استفاده از سطح آداب ودوژن با استفاده از سطح آدارگریت باعث ایجاد هیدراته های هیدروژن می شود. فلوئور ، LA/MA حاوی سایتهای جذب هیدروکسیل بیشتری است و ظرفیت جذب F به ترتیب La/Ma> Ce/Ma> Ma است. با افزایش غلظت اولیه ، ظرفیت جذب فلورین افزایش می یابد. اثر جذب در زمانی که pH 5 ~ 5 باشد ، و روند جذب توافق های فلورین با مدل جذب ایزوترمال لانگمویر بهتر است. علاوه بر این ، ناخالصی های یون های سولفات در آلومینا نیز می تواند به طور قابل توجهی بر کیفیت نمونه ها تأثیر بگذارد. اگرچه تحقیقات مربوط به آلومینای اصلاح شده زمین نادر انجام شده است ، اما بیشتر تحقیقات بر روند جاذب متمرکز است ، که استفاده از آن به صورت صنعتی دشوار است. در آینده ، ما می توانیم مکانیسم تفکیک مجتمع فلورین را در محلول سولفات روی و ویژگی های مهاجرت از محلول فلوئوریت به صورت ذوب آهن آذروین کارآمد ، کم مصرف و مجلل بادی بدست آوریم. سیستم هیدرومتالورژی روی ، و ایجاد یک مدل کنترل فرآیند برای درمان محلول فلورین بالا بر اساس جاذب نانو زمین نادر زمین.

3.2 کاتالیزور

3.2.1 اصلاح خشک متان

زمین نادر می تواند اسیدیته (پایه) مواد متخلخل را تنظیم کند ، جای خالی اکسیژن را افزایش دهد و کاتالیزورها را با پراکندگی یکنواخت ، مقیاس نانومتر و پایداری سنتز کند. این ماده اغلب برای حمایت از فلزات نجیب و فلزات انتقال برای کاتالیز متناسیون CO2 استفاده می شود. در حال حاضر ، مواد مزپربانی اصلاح شده خاکی نادر به سمت اصلاح خشک متان (MDR) ، تخریب فوتوکاتالیستی VOC و تصفیه گاز دم در حال توسعه هستند. با این حال ، رسوب و رسوب کربن نانوذرات Ni بر روی سطح Ni/Al2O3Lead به غیرفعال کردن سریع کاتالیزور. بنابراین ، اضافه کردن شتاب دهنده ، اصلاح حامل کاتالیزور و بهبود مسیر آماده سازی برای بهبود فعالیت کاتالیزوری ، پایداری و مقاومت در برابر عقرب لازم است. به طور کلی ، اکسیدهای نادر زمین می توانند به عنوان پروموتور ساختاری و الکترونیکی در کاتالیزورهای ناهمگن مورد استفاده قرار گیرند ، و مدیرعامل پراکندگی Ni را بهبود می بخشد و خواص NI فلزی را از طریق تعامل پشتیبانی فلز قوی تغییر می دهد.

MA به طور گسترده ای برای تقویت پراکندگی فلزات و فراهم کردن محدودیت برای فلزات فعال برای جلوگیری از تجمع آنها استفاده می شود. LA2O3 با ظرفیت ذخیره سازی اکسیژن بالا ، مقاومت کربن را در فرآیند تبدیل افزایش می دهد و LA2O3PROMOT باعث پراکندگی CO بر روی آلومینای بین النهار می شود ، که دارای فعالیت و مقاومت بسیار خوبی است. LA2O3PROMOTER فعالیت MDR کاتالیزور CO/MA را افزایش می دهد ، و CO3O4AND CAM2O4PHASE ها بر روی سطح کاتالیزور تشکیل می شوند. با این حال ، دانه های کوچک La2O3Has بسیار پراکنده از 8 نانومتر ~ 10 نانومتر. در فرآیند MDR ، تعامل در محل بین LA2O3and CO2 LA2O2CO3MESOPHASE ، که باعث از بین بردن مؤثر CXHY در سطح کاتالیزور شد. LA2O3PROMOTES با ارائه چگالی الکترون بالاتر و افزایش جای خالی اکسیژن در 10 ٪ CO/MA ، کاهش هیدروژن را کاهش می دهد. علاوه بر این از LA2O3REDRED انرژی فعال سازی ظاهری CH4 Consontion. بنابراین ، میزان تبدیل ch4incincin به 93.7 ٪ در 1073k K. افزودن فعالیت کاتالیزوری ، افزایش H2 ، افزایش تعداد سایتهای فعال CO0 ، کربن کمتر سپرده شده و باعث افزایش جای خالی اکسیژن به 73.3 ٪ شد.

CE و PR با استفاده از روش اشباع حجم مساوی در لی شیافنگ در Ni/Al2O3Catalyst پشتیبانی شدند. پس از افزودن CE و PR ، انتخاب به H2Increced و انتخاب به CO کاهش یافت. MDR اصلاح شده توسط PR دارای توانایی کاتالیزوری عالی و انتخابی برای H2Ininced از 64.5 ٪ به 75.6 ٪ بود ، در حالی که انتخاب به CO از 31.4 ٪ پنگ شوجینگ و همکاران کاهش یافته است. روش Sol-Gel مورد استفاده ، MA اصلاح شده CE با ایزوپروپوکسید آلومینیوم ، حلال ایزوپروپانول و نیترات نیترات سدرات سرویدرات تهیه شد. سطح خاص محصول کمی افزایش یافته است. علاوه بر این CE باعث کاهش تجمع نانوذرات مانند میله بر روی سطح MA شد. برخی از گروه های هیدروکسیل در سطح γ- Al2O3were اساساً توسط ترکیبات CE پوشانده می شوند. پایداری حرارتی MA بهبود یافته است ، و هیچ تحول فاز کریستالی پس از محاسبه در 1000 ℃ به مدت 10 ساعت رخ نداد. Wang Baowei et al. MA MATION MATERION CEO2-AL2O4BY روش COPRECIPITION. CeO2 با دانه های کوچک مکعب به طور یکنواخت در آلومینا پراکنده شد. پس از حمایت از CO و MO در CEO2-AL2O4 ، تعامل بین آلومینا و مؤلفه فعال CO و MO به طور موثری توسط مدیرعامل 2 مهار شد

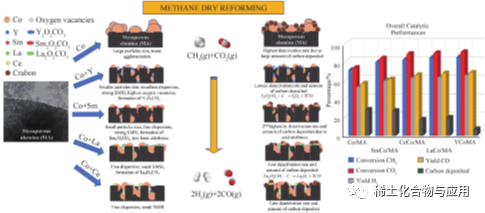

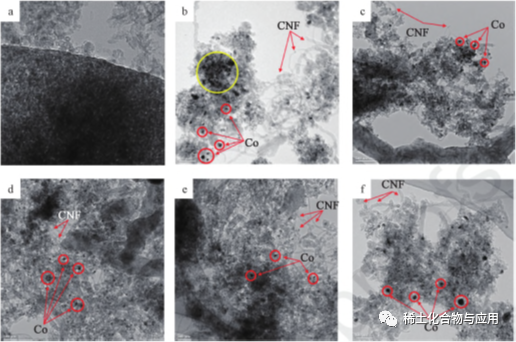

مروج زمین نادر (LA ، CE ، Y و SM) با کاتالیزور CO/MA برای MDR ترکیب شده و این روند در شکل نشان داده شده است. 3. پروموتورهای نادر زمین می توانند پراکندگی CO را در حامل MA بهبود بخشند و از تجمع ذرات CO جلوگیری کنند. هرچه اندازه ذرات کوچکتر باشد ، تعامل CO-MA قوی تر ، توانایی کاتالیزوری و پخت در کاتالیزور YCO/MA و اثرات مثبت چندین پروموتر بر فعالیت MDR و رسوب کربن قوی تر است. 4 یک تصویر HRTEM پس از درمان MDR در 1023K ، CO2: CH4: N2 = 1 ∶ 1 ∶ 3.1 به مدت 8 ساعت است. ذرات CO به شکل لکه های سیاه وجود دارند ، در حالی که حامل های MA به صورت خاکستری وجود دارند که بستگی به تفاوت تراکم الکترون دارد. در تصویر HRTEM با 10 ٪ CO/MA (شکل 4B) ، تجمع ذرات فلزی CO در حامل MA مشاهده می شود که افزودن پروموتر زمین نادر ذرات CO را به 12.5 نانومتر ~ 11.0 نانومتر کاهش می دهد. YCO/MA دارای تعامل قوی CE-MA است و عملکرد پخت و پز آن بهتر از سایر کاتالیزورها است. علاوه بر این ، همانطور که در شکل نشان داده شده است. 4b تا 4F ، نانوسیم های کربن توخالی (CNF) بر روی کاتالیزورها تولید می شوند که با جریان گاز در تماس هستند و از غیرفعال کردن کاتالیزور جلوگیری می کنند.

شکل 3 تأثیر اضافه کردن زمین نادر بر خواص فیزیکی و شیمیایی و عملکرد کاتالیزوری MDR کاتالیزور CO/MA

3.2.2 کاتالیزور اکسیداسیون

Fe2O3/Meso-Ceal ، یک کاتالیزور Deoxidation مبتنی بر CE-DOPED ، توسط دهیدروژن زدایی اکسیداتیو 1- بوتن با اکسیدان نرم CO2AS تهیه شد و در سنتز 1،3- بوتادین (BD) استفاده شد. CE در ماتریس آلومینا بسیار پراکنده بود ، و Fe2O3/Meso بسیار پراکنده بود که کاتالیزور نه تنها دارای گونه های آهنی بسیار پراکنده و خواص ساختاری خوبی است ، بلکه دارای ظرفیت ذخیره سازی اکسیژن خوبی نیز هست ، بنابراین دارای جذب و ظرفیت فعال سازی CO2 است. همانطور که در شکل 5 نشان داده شده است ، تصاویر TEM نشان می دهد که Fe2O3/Meso-Ceal-100 به طور منظم نشان می دهد که ساختار کانال کرم مانند مزوسئال -00 شل و متخلخل است ، که برای پراکندگی مواد فعال مفید است ، در حالی که CE بسیار پراکنده با موفقیت در ماتریس آلومینا دوپ می شود. پوشش مواد مخدر کاتالیزور فلزی نجیب که استاندارد انتشار فوق العاده کمتری از وسایل نقلیه موتوری را تشکیل می دهد ، ساختار منافذ ، پایداری خوب هیدروترمال و ظرفیت بزرگ ذخیره سازی اکسیژن را ایجاد کرده است.

3.2.3 کاتالیزور برای وسایل نقلیه

PD-RH از مجتمع های خاکی نادر مبتنی بر آلومینیوم مبتنی بر آلومینیوم Alcezrtiox و Allazrtiox برای به دست آوردن مواد پوشش کاتالیزور خودرو پشتیبانی کرد. مجتمع خاکی نادر مبتنی بر آلومینیوم مبتنی بر آلومینیوم PD-RH/ALC را می توان با موفقیت به عنوان کاتالیزور تصفیه اگزوز خودرو CNG با دوام خوب استفاده کرد و راندمان تبدیل CH4 ، جزء اصلی گاز اگزوز خودرو CNG ، به اندازه 97.8 ٪ است. یک روش یک مرحله ای هیدروترمال را برای تهیه آن ماده کمیاب کامپوزیت MA زمین برای تحقق مونتاژ خود ، پیش سازهای مونتاژور سفارش داده شده با حالت متاست قابل استفاده و تجمع زیاد ، تهیه کرده و سنتز مجدد آن با مدل "واحد رشد مرکب" مطابقت دارد ، بنابراین متوجه می شود که تصفیه اتمام خودروهای معیار کاتالیزوری سه جانبه پس از آن ، اگزوز پس از آن.

شکل 4 تصاویر HRTEM از MA (A) ، CO/MA (B) ، LACO/MA (C) ، CECO/MA (D) ، YCO/MA (E) و SMCO/MA (F)

شکل 5 تصویر TEM (A) و EDS Element Diagram (B ، C) Fe2O3/Meso-Ceal-100

3.3 عملکرد درخشان

الکترونهای عناصر نادر زمین به راحتی از انتقال بین سطح انرژی مختلف و انتشار نور هیجان زده می شوند. یونهای خاکی نادر اغلب به عنوان فعال کننده برای تهیه مواد درخشان مورد استفاده قرار می گیرند. یون های خاکی نادر را می توان بر روی سطح میکروسفرهای توخالی آلومینیوم فسفات با روش استفاده از روش COPRECIPITATION و روش تبادل یون بارگذاری کرد و مواد درخشان Alpo4∶re (La ، Ce ، Pr ، ND) تهیه می شود. طول موج درخشش در منطقه ماوراء بنفش نزدیک است. MA به دلیل بی تحرکی ، ثابت بودن و هدایت کم دی الکتریک ، در فیلم های نازک ساخته شده است ، که باعث می شود آن را برای دستگاه های برقی و نوری ، فیلم های نازک ، موانع ، سنسورها و غیره کاربرد داشته باشد. این دستگاه ها فیلم های انباشته با طول مسیر نوری قطعی هستند ، بنابراین لازم است که ضریب شکست و ضخامت را کنترل کنید. در حال حاضر ، دی اکسید تیتانیوم و اکسید زیرکونیوم با ضریب شکست بالا و دی اکسید سیلیکون با ضریب شکست کم اغلب برای طراحی و ساخت چنین دستگاه هایی استفاده می شود. دامنه در دسترس بودن مواد با خصوصیات شیمیایی سطح مختلف گسترش یافته است که باعث می شود طراحی سنسورهای فوتون پیشرفته امکان پذیر شود. معرفی فیلم های MA و Oxyhydroxide در طراحی دستگاه های نوری پتانسیل بسیار خوبی را نشان می دهد زیرا ضریب شکست شبیه به دی اکسید سیلیکون است. اما خصوصیات شیمیایی متفاوت است.

3.4 پایداری حرارتی

با افزایش دما ، پخت و پز به طور جدی بر اثر استفاده از کاتالیزور MA تأثیر می گذارد ، و سطح سطح خاص کاهش می یابد و فاز کریستالی γ-Al2O3in به مراحل δ و θ به χ تبدیل می شود. مواد نادر زمین دارای پایداری شیمیایی خوب و پایداری حرارتی ، سازگاری زیاد و مواد اولیه به راحتی در دسترس و ارزان است. افزودن عناصر نادر زمین می تواند پایداری حرارتی ، مقاومت در برابر اکسیداسیون درجه حرارت بالا و خصوصیات مکانیکی حامل را بهبود بخشد و اسیدیته سطح حامل را تنظیم کند. LA و CE رایج ترین عناصر اصلاح و مورد مطالعه هستند. لو ویگوانگ و دیگران دریافتند که علاوه بر این عناصر نادر زمین به طور موثری مانع از انتشار فله ذرات آلومینا می شود ، LA و CE از گروه های هیدروکسیل بر روی سطح آلومینا محافظت می کنند ، از پخت و پز و تحول فاز جلوگیری می کنند و باعث کاهش آسیب دمای بالا به ساختار بین النهرین می شوند. آلومینای آماده هنوز دارای سطح خاص و حجم منافذ بالایی است. هرچند عنصر بیش از حد یا خیلی نادر زمین زمین ، پایداری حرارتی آلومینا را کاهش می دهد. لی یانقیو و همکاران. 5 ٪ LA2O3TO γ-AL2O3 اضافه شد ، که باعث بهبود پایداری حرارتی و افزایش حجم منافذ و سطح خاص حامل آلومینا شد. همانطور که از شکل 6 مشاهده می شود ، La2O3added به γ-AL2O3 ، پایداری حرارتی حامل کامپوزیت زمین نادر را بهبود می بخشد.

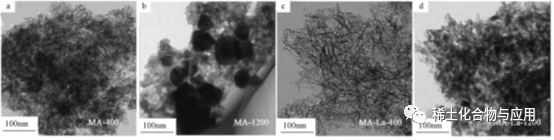

در فرآیند دوپینگ ذرات نانو فیبری با LA به MA ، سطح BET و حجم منافذ MA-LA بالاتر از MA است که دمای عملیات حرارتی افزایش می یابد ، و دوپینگ با LA اثر مهمی در پخت و پز در دمای بالا دارد. همانطور که در شکل نشان داده شده است. 7 ، با افزایش دما ، LA واکنش رشد دانه و تحول فاز را مهار می کند ، در حالی که انجیر. 7a و 7c تجمع ذرات نانو فیبری را نشان می دهد. در شکل 7b ، قطر ذرات بزرگ تولید شده توسط کلسیناسیون در 1200 ℃ حدود 100nm.it نشانگر پخت و پز قابل توجه MA است. علاوه بر این ، در مقایسه با MA-1200 ، MA-LA-1200 پس از عملیات حرارتی جمع نمی شود. با افزودن LA ، ذرات فیبر نانو توانایی پخت و پز بهتر دارند. حتی در دمای کلسیم بالاتر ، DOPED LA هنوز هم در سطح MA بسیار پراکنده است. MA اصلاح شده LA می تواند به عنوان حامل کاتالیزور PD در واکنش C3H8oxidation استفاده شود.

شکل 6 مدل ساختار آلومینا پخت با و بدون عناصر خاکی نادر

شکل 7 تصاویر TEM از MA-400 (A) ، MA-1200 (B) ، MA-LA-400 (C) و MA-LA-1200 (D)

4 نتیجه گیری

پیشرفت آماده سازی و کاربرد عملکردی مواد MA اصلاح شده نادر زمین معرفی شده است. MA اصلاح شده نادر زمین به طور گسترده ای مورد استفاده قرار می گیرد. اگرچه تحقیقات زیادی در مورد کاربردهای کاتالیزوری ، ثبات حرارتی و جذب انجام شده است ، بسیاری از مواد دارای هزینه بالایی ، مقدار کم دوپینگ ، نظم ضعیف هستند و صنعتی بودن آن دشوار است. کار زیر باید در آینده انجام شود: ترکیب و ساختار MA اصلاح شده زمین نادر را بهینه کنید ، فرایند مناسب را انتخاب کنید ، توسعه عملکردی را برآورده کنید. برای کاهش هزینه ها و تحقق تولید صنعتی ، یک مدل کنترل فرآیند را بر اساس فرآیند عملکردی ایجاد کنید. به منظور به حداکثر رساندن مزایای منابع نادر زمین چین ، باید مکانیسم اصلاح MA نادر زمین را بررسی کنیم ، نظریه و روند تهیه MA اصلاح شده نادر زمین را بهبود بخشیم.

پروژه صندوق: پروژه نوآوری علوم و فناوری Shaanxi (2011KTDZ01-04-01) ؛ پروژه تحقیقاتی علمی ویژه SHAANXI 2019 (19JK0490) ؛ 2020 پروژه تحقیقاتی علمی ویژه کالج Huaqing ، XI 'یک دانشگاه معماری و فناوری (20KY02)

منبع: زمین نادر

زمان پست: 15-2021 ژوئن